Prethodno poglavlje | Pocetna strana | Sledece poglavlje

10. PRIMENA

ROBOTA U INDUSTRIJI

Oblast robotike i njena primena doživljavaju poslednjih godina veoma buran razvoj tako da danas možemo konstatovati da su roboti postali nerazdvojni deo savremene industrijske automatizacije. Njihov razvoj započeo je 1954. godine (vidi odeljak 1.5), prvi robot proizveden je 1960., a 1985. u Sjedinjenim Američkim Državama radilo je već oko 16.000 industrijskih robota. Analize uvođenja robota pokazale su da roboti uvećavaju produktivnost za 20-30%.

Uvođenje robota u industriju možemo posmatrati na dva načina. Sa jedne strane roboti se pojavljuju kao neophodni sastavni elemenat novih proizvodnih linija koje se projektuju kao visoko automatizovane i često sa osobinama fleksibilnosti. Tada je teško posmatrati robot i njegov učinak izvan celine fleksibilne proizvodne linije. S druge strane, roboti se često uključuju u postojeće proizvodne pogone. U takvim slučajevima roboti bitno povećavaju učinak postojeće opreme. Tako, "stare" mašine postaju ekonomičnije što smanjuje ili odlaže potrebu za novim, većim investicijama. Svakako, i nabavka robota je investicija ali se pokazalo da je nabavka robota znatno ekonomičnija od nabavke novih mašina.

Neka opšta razmatranja o

primeni robota u industriji dali smo u odeljku 1.6. Tada smo polja primene

podelili u četiri kategorije:

- Transfer materijala i

opsluživanje mašina;

- Procesne operacije;

- Poslovi montaže;

- Poslovi kontrole proizvoda.

10.1. TRANSFER

MATERIJALA I OPSLUŽIVANJE MAŠINA

U svakom proizvodnom pogonu promet

i prenos materijala spadaju u ključne radnje. Naglasimo da pod pojmom

materijala podrazumevamo kako neobrađeni materijal koji ulazi u pogon,

tako i delimično obrađene radne predmete, a konačno i potpuno

obrađeni proizvod koji izlazi iz pogona. Promet materijala igra važnu

ulogu zato što je uvek potrebno materijal koji ulazi u pogon prenositi od

jedne mašine do druge, ili opštije, od mesta gde se obavlja jedna

radna operacija do mesta gde se obavlja druga. Na taj način materijal se

kreće do izlaska iz pogona. Na ovom mestu nećemo govoriti o

usavršavanju i automatizaciji samog postupka obrade, dakle razvoju

mašina, već ćemo razmatrati samo proces prometa materijala.

10.1.1. Operacija prenošenja

U slabo automatizovanim

proizvodnim pogonima prenos materijala uglavnom su obavljali radnici. Oni su

radne predmete prenosili pojedinačno, ako su krupniji, ili spakovane u

različite vrste korpi i kontejnera, ukoliko su delovi bili manji. Dakle,

ključna je bila ljudska radna snaga uz korišćenje pomagala kao

što su kolica i sl. Korišćenje ljudske radne snage svakako nije

odgovaralo kasnijim zahtevima za sve većom brzinom rada, smanjivanjem

troškova, ujednačenim ritmom dotoka materijala za obradu itd. Stoga

se automatizacije i prenos materijala. U pitanju su obično različite

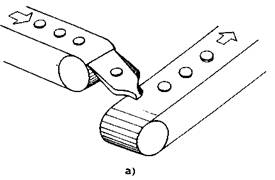

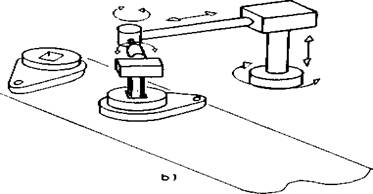

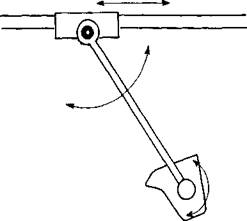

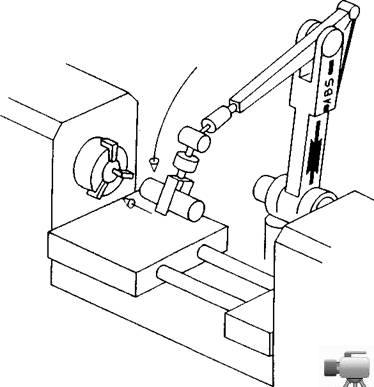

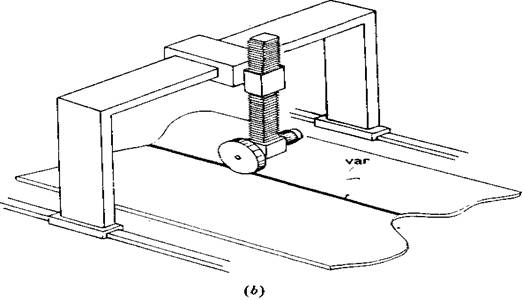

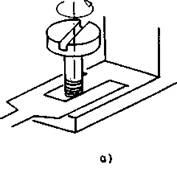

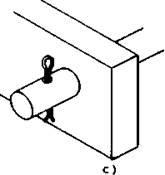

vrste pokretnih traka i po potrebi prostiji manipulacioni automati. Na slici

10.1. prikazan je transport delova pokretnom trakom i prelaz sa jedne trake na

drugu. U slučajevima sa slike 10.1a,b, prelaz je izveden direktno, a u

slučaju 10c prelaz se obavlja uz pomoć prostog automata sa dva

pokretna elementa i neizmenljivim programom rada.

SI. 10.1. Transport pokretnom

trakom

Razvojem automatizacije u ovom

smeru došlo se do potpuno automatizovanih proizvodnih linija kod kojih je

čovek samo vršio nadzor. Na automatski način je bio rešen

ne samo transport između radnih mesta već i ulaz i izlaz materijala u

ćelije gde se, takođe automatski, obavljao određeni radni proces.

Ovakve linije koje su ;esto predstavljale jedinstvenu celinu, gotovo kao

jedinstvena mašina, omogućavale su veliku brzinu proizvodnje, a time

i velike proizvodne serije. Međutim, treba naglasiti da je ovakva

automatizacija imala i određene mane. Naime, dok je čovek mogao

prenositi različite vrste predmeta, dotle je automatizovani transportni

sistem bio namenjen strogo određenim radnim predmetima. Zbog ovakve

nefleksibilnosti u smislu promene radnog predmeta, ovakva automatizacija naziva

se fiksnom automatizacijom (vidi odeljak 1.6).

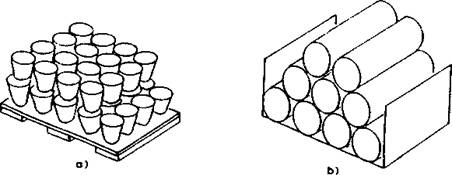

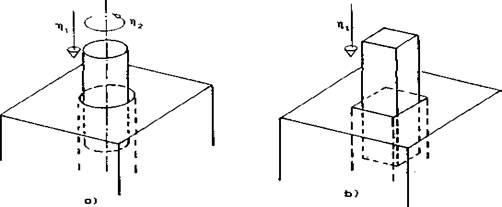

SI. 10.2. Uniformno (a) i

proizvoljno (b) postavljeni predmeti

Posmatrajući transportni sistem zasnovan na pokretnim trakama uočićemo da se problem fleksibilnosti pokazuje pri prelasku sa jedne trake na drugu i pri ulasku predmeta u mašinu za obradu i izlasku iz nje. Sama pokretna traka može, u principu, prenositi bilo šta. Primer na slici 10.1. pokazuje da se prelazak sa jedne trake na drugu može realizovati direktno (slučajevi (a) i (b)), što je vezano za određeni oblik predmeta, pa dakle, nefleksibilno, ili posredstvom manipulacionog uređaja, što je pružalo mogućnost uvođenja fleksibilnosti. Naime, uređaj kod koga se hvataljka može menjati, ili pak uređaj sa prilagodljivom hvataljkom može se koristiti za različite predmete. U poslovima prenosa materijala roboti su, zapravo, zamenili proste manipulacione automate . Za ovakve zadatke prenošenja predmeta sa jednog mesta na drugo često se koristi engleski termin pik-end-plejs (pick-and-place) operacije.

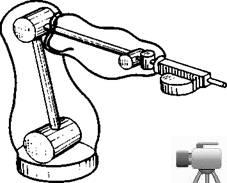

Razmotrimo sada neke karakteristike robota namenjenih ovim poslovima.

U slučajevima kada radni predmeti koji dolaze imaju uvek istu orijentaciju i položaj na traci tada se obično može koristiti robot proste kinematičke konfiguracije (do četiri stepena slobode) kao što je prikazano na slici 10.2a. Međutim, ukoliko položaj i orijentacija mogu da se menjaju (sl. 10.2b.) tada se zahtevaju složenije konfiguracije (do šest stepeni slobode). U ovom drugom slučaju potreban je još i sistem za detekciju položaja i orijentacije predmeta.

Posmatrajmo pitanje hvataljki. Prvi zahtev je, svakako, da hvataljka odgovara predmetu koji se prenosi. O različitim tipovima hvataljki govorili smo u glavi 5. Problem nastaje ukoliko pokretnom trakom stižu različiti predmeti. Tada robot mora imati hvataljku koja može hvatati sve različite predmete. U prostijim slučajevima može se koristiti obična hvataljka koja se za različite predmete stegne do odgovarajuće mere. U složenijim slučajevima koriste se različite vrste univerzalnih (prilagodljivih) hvataljki. Ako robot hvata različite predmete, tada on mora "znati" koji predmet nailazi. Taj podatak mu se može dati sa nekog od viših nivoa upravljanja, ili pak njegovo radno mesto može biti opremljeno sistemom za prepoznavanje oblika (vidi glavu 7).

Složenost upravljačkog sistema zavisiće od složenosti operacije hvatanja. Ukoliko predmet u trenutku hvatanja stoji (zaustavi se traka ili mehanički graničnik zaustavi predmet), tada su mogući relativno prosti upravljački sistemi pošto se postavlja samo problem dovođenja u zadatu tačku (point- to point control). Složenije upravljanje se zahteva u slučaju hvatanja predmeta koji se kreće jer je neophodno ostvariti praćenje zadate putanje.

Za druge karakteristike kao

što su nosivost, preciznost itd., dovoljno je reći da moraju biti

prilagođeni zadatku.

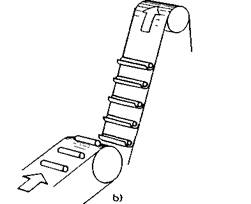

10.1.2. Paletiranje

Do sada smo posmatrali transport radnih predmeta putem pokretne trake i to pojedinačno. Međutim, umesto pojedinačnih predmeta, prenos se često vrši u grupama smeštenim u određene spremnike. Tako dolazimo do pojma palete. Paletom nazivamo svaki prenosivi spremnik u kome su radni predmeti složeni na pravilan način (jedan pored drugog, jedan iznad drugog i sl.).

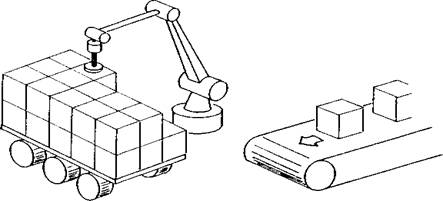

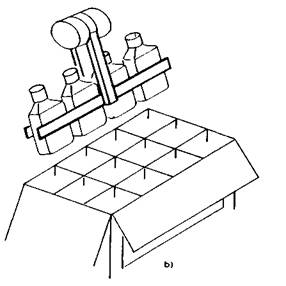

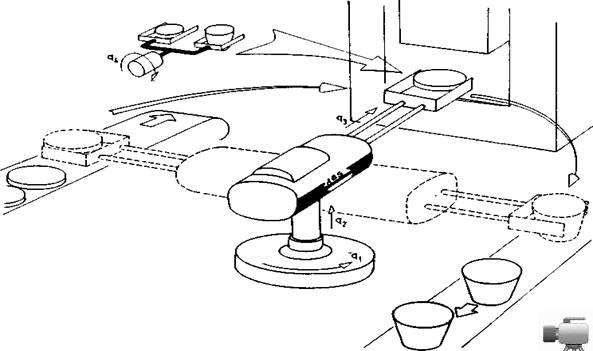

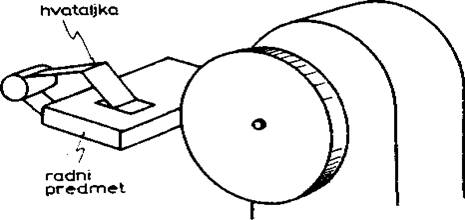

Posmatrajmo sada transport palete

transportnim kolicima (sl. 10.3.). Robot uzima predmete sa pokretne trake i

slaže ih na paletu. Ovaj posao nazivamo paletiranje. Obrnut posao, kada

robot uzima predmete sa palete i stavlja ih na traku, nazivamo depaletiranje.

SI. 10.3. Paletiranje

SI. 10.4. Paleta sa

opeka-blokovima.

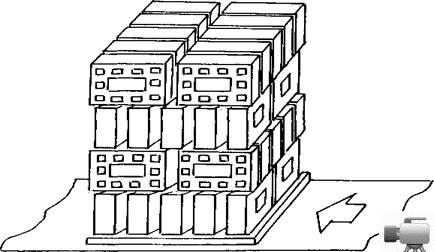

Opisani poslovi sreću se u

mnogim granama proizvodne industrije. Na slici 10.4. prikazana je paleta sa

opeka-blokovima (industrija građevinskog materijala). Ovako složeni

blokovi odlaze u peć, a raspored odgovara pravilnom pečenju. Radi

ubrzavanja posla robot je opremljen hvataljkom koja hvata pet blokova odjednom.

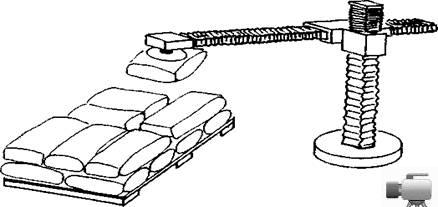

Na slici 10.5. prikazana je paleta

sa vrećama veštačkog đubriva (hemijska industrija). Robot

je opremljen vakuumskom hvataljkom. Sličnu upotrebu palete srećemo i

u prehrambenoj industriji (džakovi brašna), industriji cementa i

kreča, i sl.

SI. 10.5. Paleta sa vrećama

SI. 10.6. Paleta za transport boje

(a) i paleta za transport rolni papira (b)

Na slici 10.6a, prikazana je paleta sa kantama boje, a na slici 10.6b, paleta kojom se transportuju rolne papira.

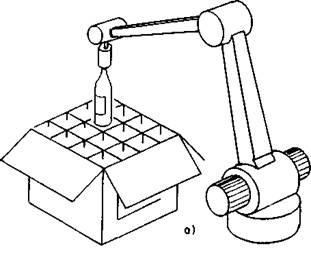

U ovu kategoriju poslova spadaju i zadaci pakovanja. Na slici 10.7a,b, prikazano je pakovanje flaširanih tečnosti. U slučaju (a) robot hvata jednu po jednu flašu, a u slučaju (b) koristi se višestruka hvataljka kojom se hvataju četiri plastične flaše odjednom.

Posmatrajmo sada transport palete pokretnom trakom. Neka su na paleti predmeti koje treba obraditi (sl. 10.8.). Kada paleta stigne do mesta obrade, traka se zaustavlja. Robot uzima predmete iz palete i stavlja u mašinu (depaletiranje). Kada su svi predmeti utrošeni, traka se ponovo pokreće da bi dovela novu, punu paletu. Obrnuti problem (paletiranje) javlja se kada robot obrađene predmete slaže na paletu.

Uočićemo na kraju

da su zahtevi koji se postavljaju pred upravljački sistem u slučaju

paktiranja složeniji nego u slučaju prostog premeštanja

predmeta. U slučaju paletiranja potrebno je pamtiti veći broj

položaja pošto svaki predmet ima svoje mesto na paleti. Međutim,

s obzirom na pravilan raspored predmeta na paleti, moguće je pamtiti samo

položaj prvog, a naredne položaje izračunavati rekurzivno tj.

dodajući svaki put određeni pomeraj.

Sl.10.7.Pakovanje flaširanih

tečnosti

SI. 10.8. Transport palete

pokretnom trakom

10.1.3. Opsluživanje

mašina

Opsluživanje mašina spada u klasu zadataka prenošenja materijala. U ovom slučaju, radni predmet je potrebno uzeti sa trake i postaviti ga na određeno mesto u mašini za obradu (engleski termin je: machine loading). Nakon obrade, robot vadi predmet iz mašine (engl. unloading) i odlaže ga na predviđeno mesto.

Iznesimo i opišimo nekoliko karakterističnih primena.

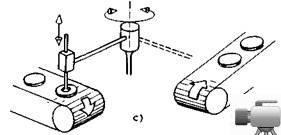

1. Primena u livarstvu. Li-venje metala podrazumeva oblikovanje metala takvim postupkom da se vreli tečni metal sipa u kalupe gde nakon hlađenja dobija željeni oblik.

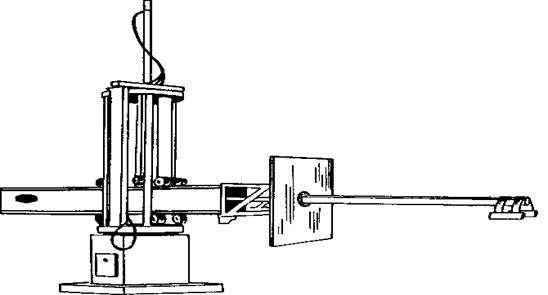

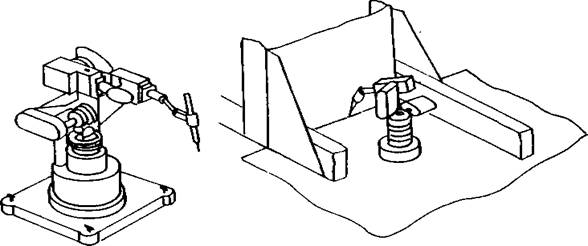

Prva mogućnost primene robota

nalazi se u zadacima zahvatanja tečnog metala i sipanju u kalupe. Ovakav

posao može obaviti i robot sa tri stepena slobode,prikazan na slici

10.9.

Sl.10.9.Livenje tečnog metala

u kalupe

Sl.10.11.Vađenje

užarenih metalnih delova iz peći

SI. 10.10. Kalup za livenje

Češća primena

robota je u sklopu tehnologije livenja pod pritiskom. Kalup se sastoji od dve

polovine koje, kada se sastave, u šupljini formiraju oblik budućeg

predmeta (sl. 10.10) . U tako zatvoren kalup, kroz predviđeni otvor,

ubacuje se pod visokim pritiskom rastopljeni metal. Nakon hlađenja, kada

je metal poprimio željeni oblik, kalup se otvara i oblikovani predmet

vadi.

U savremenim pogonima zatvaranje i otvaranje kalupa, kao i upumpavanje metala rešeno je potpuno automatski. Posao robota vidi se u zadatku pražnjenja kalupa tj. vađenja oblikovanog predmeta. U pitanju je veoma naporan posao (ciklus se ponavlja nekoliko stotina puta u toku jednog sata) u teškim uslovima visoke temperature.

Unekoliko sličan je i

postupak livenja plastike, pri čemu su temperature znatno niže, a

vreme hlađenja bitno duže. Ovo drugo je posebno značajno sa

stanovišta upotrebe robota. Naime, ne bi bilo ekonomično pustiti

robota da čeka dok se plastika u kalupu ne ohladi dovoljno da bi se

predmet mogao izvaditi. U tom periodu robot se upošljava nekim drugim

zadacima: dalja obrada predmeta izvađenog u prethodnom ciklusu,

opsluživanje neke druge mašine i sl.

SI. 10.12. Opsluživanje prese

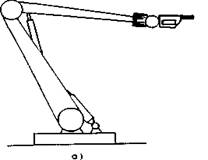

2. Primena u kovačnicama. Posmatraćemo tehnologiju kovanja metala uz pomoć prese. Komadi metala vade se iz peći i tako usijani stavljaju pod presu. Spuštanjem bata prese, dakle dejstvom velike sile, vrši se oblikovanje metala. Pri-menu robota vidimo na dva moguća mesta. Prva primena je za vađenje zagrejanog metala iz peći. Ovaj posao ne zahteva složenu konfiguraciju robota (tri stepena slobode plus hvatanje - sl. 10.11), ali zato unosi niz drugih, veoma specifičnih, zahteva. Osnovni zahtev je zaštita od visoke temperature. Hvataljka robota i završni deo ruke moraju biti otporni na visoku temperaturu, ili pak opremljeni sistemom za hlađenje. Ostali deo robota zaštićuje se tako što se ruka projektuje kao veoma dugačka, a vitalni sklopovi pokrivaju termičkim štitom (sl. 10.11).

Užareni komadi se nakon vađenja iz peći transportuju pokretnom trakom do kovačke prese. Robot koji opslužuje presu uzima komad sa trake, stavlja ga u mašinu, a nakon spuštanja i ponovnog podizanja prese vadi oblikovani predmet iz mašine i odlaže ga na predviđeno mesto. Napomenimo da je u različitim slučajevima potreban različit broj udara prese radi postizanja željenog oblika.

Očigledno je da se kod ovakvog opsluživanja prese ponovo postavlja problem hvataljke otporne na visoke temperature.

Tehnologija tzv. hladnog kovanja

podrazumeva oblikovanje nezagrejanog metala. Hladni metalni komadi stavljaju

se u presu gde, pod dejstvom velike udarne sile, dobijaju željeni oblik

(sl. 10.12). Po pravilu, složenije konfiguracije nisu potrebne (na slici

10.12 dovoljno je 4 stepena slobode) ali su zato česte neke specifičnosti

kao što je, na primer, dvojna hvataljka (vidi odeljak 5.2.).

SI. 10.13. Robot opslužuje

strug

3. Primena u sistemima za mašinsku obradu. Mašinska obrada podrazumeva niz postupaka kojima se grubo obrađenim predmetima (ili neobrađenim livenim ili kovanim komadima) daje završni oblik. Zajednička karakteristika ovih postupaka je ta da se mehaničkim putem (rezanjem) uklanja višak materijala do postizanja željenog oblika i dimenzija. U pitanju su obradni postupci na strugu, glodalici, itd., kao i postupci brušenja, poliranja i sl.

Tipični obradni sistem (sl. 10.13) sastoji se od mašine za obradu (npr. strug), transportnog sistema za dovoz i odvoz materijala i robota koji opslužuju mašinu. U savremenim pogonima sreću se, po pravilu, tzv. numerički upravljane mašine1. Ako posmatramo primer struga, tada ovakav upravljački sistem obezbeđuje veliku fleksibilnost mašine. Radi se o tome da se željeni oblik predmeta i odgovarajući rad mašine reguliše računarskim programom koji može biti zapamćen na nekoj od memorijskih jedinica (bušena traka, kartice, magnetna traka, disketa i sl.). Ako se na ovaj način formira programska biblioteka koja pokriva određeni broj različitih predmeta, tada je dovoljno signalizirati upravljačkom sistemu koji predmet nailazi i mašina će izvršiti potrebnu proceduru obrade. Tako dolazimo do mogućnosti da obradni sistem uspešno radi i sa velikim i sa malim serijama, pa čak i pojedinačnoj proizvodnji.

Da bi se postigle opisane prednosti robot, kao deo obradnog sistema, mora biti programiran tako da podržava fleksibilnost cele ćelije. To se odnosi i na mehaniku robota, na primer, u smislu zahteva za hvataljkom koja odgovara određenom skupu različitih predmeta.

Sto se tiče upravljanja robotom ono je, očigledno, u tesnoj vezi sa upravljanjem mašinom, a isto se odnosi i na upravljanje transportnim sistemom. Tako dolazimo do potreba za jedinstvenim upravljanjem celom obradnom ćelijom, gde strug ili robot predstavljaju podsisteme.

Razmotrimo sada zahteve koje treba da zadovolje geometrija i upravljački sistem robota da bi se ovaj mogao primeniti u centrima za mašinsku obradu.

S obzirom na prethodno razmatranje, možemo odmah uočiti jedan od zahteva koji se postavljaju pred upravljački sistem. To je uslov kompatibilnosti sa okruženjem, odnosno mogućnost uklapanja u jedinstveno upravljanje celom proizvodnom ćelijom (obradnim centrom). Dalje, upravljački sistem bi trebalo da obez-bedi i visoku ponovljivost koja se često zahteva.

Sa stanovišta geometrije,

obično je neophodno da robot raspolaže sa pet do šest stepeni

slobode. Takođe, potrebno je da robot, ima mogućnost jednostavne

izmene hvataljke, a pogotovo mogućnost korišćenja dvojne

hvataljke koja može znatno ubrzati rad (vidi odeljak 5.2.).

10.2. PROCESNE

OPERACIJE

Poslovi robota opisani u prethodnom odeljku bili su uglavnom "uslužnog" karaktera. Naime, neka mašina je obavljala određenu radnu operaciju na predmetu proizvodnje, a uloga robota bila je da mašinu snabdeva materijalom i to bilo neposredno, bilo učestvujući u opštem sistemu transporta u proizvodnom pogonu.

Postoje, međutim, i takve

primene u kojima robot neposredno izvršava neku proizvodnu operaciju na

radnom predmetu. U ovoj kategoriji poslova najčešće se spominju:

farbanje prskanjem, zavarivanje, brušenje, poliranje, itd.

10.2.1. Poslovi farbanja prskanjem

Farbanje možemo posmatrati kao deo šire tehnologije površinske zaštite materijala. U naslovu odeljka izdvojili smo farbanje prskanjem jer je to jedna od najčešćih i veoma poznatih primena robota (u SAD radi više od 1000 robota za farbanje). Inače, roboti se primenjuju i u nekim drugim poslovima površinske zaštite kao što je, na primer, peskarenje kojim se mehanički čisti površina materijala.

Postoji niz razloga zbog kojih se poslovi farbanja poveravaju robotima. U pitanju je veoma "prljav" posao. Atmosfera u pogonima za farbanje zasićena je isparenjima od sredstava za farbanje, a te materije su često otrovne i kancerogene. Pošto su ove materije često i zapaljive, to postoji velika opasnost od požara. Zbog svega ovoga poslovi farbanja svakako spadaju u onu grupu poslova od kojih je čoveka poželjno osloboditi.

Pored humanizacije rada roboti u

poslovima farbanja donose i niz drugih prednosti:

-

Poboljšani kvalitet. Robot može obezbediti veoma pravilnu regulaciju

kretanja pištolja za farbanje čime se postiže ravnomerno

nanošenje boje;

-

Ušteda materijala postiže se ravnomernim nanošenjem sloja boje kao

i preciznim ritmom uključivanja i isključivanja pištolja;

-

Ušteda energije postiže se time što robotizovana ćelija za

farbanje ne zahteva složen sistem ventilacije, grejanje i sl;

-

Povećana produktivnost se postiže smanjenjem učešća

živog rada i troškova koje on nosi kao i opisanim uštedama i

poboljšanjem kvaliteta.

Robot za farbanje nosi na svom kraju završni uređaj u vidu pištolja za prskanje boje. Prilikom rada robot nosi ovaj uređaj zadatom putanjom koja obezbed-juje nanošenje boje na sve predviđene površine radnog predmeta.

Da bi izvršio ovakav zadatak robot mora imati sposobnost praćenja konti-nualnc putanje. Za zadavanje putanje najčešće se primenjuje postupak ručnog vođenja (vidi odeljak 8.7.1.), i to posredstvom lagane "kopije" robota.

Jedna od karakteristika zadatka farbanja je i ta da pištolj prska boju na priličnu širinu. Otuda se ne postavlja zahtev za velikom preciznošću.

Sa stanovišta upravljačkog sistema zahteva se još i fleksibilnost tj. laka iz-mena programa koja bi omogućila prilagođavanje robota različitim predmetima koje je potrebno farbati.

Sa stanovišta pogonskog sistema, određeni zahtevi su uslovili da se kod robota za farbanje koristi prvenstveno hidraulični pogon. Stvar je u tome da robot radi u sredini ispunjenoj isparenjima boje koja su najčešće lako zapaljiva. Tada bi varničenje, koje se kod elektromotora teško izbegava, moglo biti veoma opasno. Osim toga prednost hidrauličnog pogona je i u tome što omogućava veliku hitrost kretanja.

Bez obzira na izbor pogona robot

koji radi u uslovima koji vladaju u ćeliji za farbanje zahteva posebnu

zaštitu vitalnih delova. To se izvodi pokrivačima (sl.10.14.), ili

pak na način prikazan na slici 10.15b.

Sl.10.14. Robot za farbanje sa

zaštitnim pokrivačem

Mehanička konfiguracija robota

za farbanje odlikuje se vitkošću, dakle velikim dohvatom i malim

poprečnim dimenzijama. Često su to laktaste sheme slične onoj

prikazanoj na slici 10.15a. Ovaj zahtev vitkosti još više je ispunjen

kod člankovite konstrukcije prikazane na slici 10.15b. Ovakva

konfiguracija omogućava robotu da pristupi svim površinama koje

treba farbati, čak i onda kada to zahteva provlačenje kroz otvore,

kao što je slučaj kod farbanja unutrašnjosti automobilske

karoserije.

Sl.10.15.Laktasta shema

10.2.2.Tačkasto zavarivanje

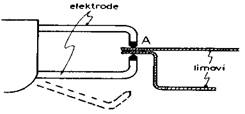

Tačkasto zavarivanje je jedna

od tehnika za spajanje limova, pogotovo čeličnih. Ova tehnika naziva

se i elektrootpornim zavarivanjem i njeni principi prikazani su na slici

10.16. Uređaj za zavarivanje sastoji se od dve elektrode koje formiraju

zavarivačka klešta. Limovi se postave jedan uz drugi, a zatim stegnu

kleštima tokom približno jedne sekunde. Sila stezanja zavisi od

debljine limova (400-800N za limove od 0,5mm;2350-3500N za limove od 6mm).

Kroz elektrode i kroz limove

propušta se struja velikog intenziteta (do 1500 A). Budući da je

električna otpornost najveća na spoju dva lima, to će se pri

proticanju struje na tom mestu razviti najveća toplota. Ova toplota je

dovoljna da otopi metal na mestu spoja i tako se stvara čvrsta veza.

Spajanje limova vrši se, po pravilu, nizom tačkastih varova.

SI. 10.16. Tačkasto

zavarivanje

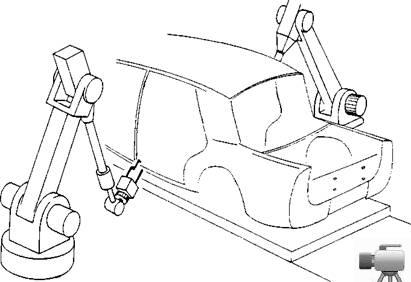

Jedna od najpoznatijih primena

tačkastog zavarivanja je u automobilskoj industriji. Limeni delovi

karoserije, oblikovani pod presom, međusobno se vezuju tačkastim

zavarivanjem (sl. 10.17). Sedamdesetih godina zavarivanje u automobilskoj

industriji predstavljalo je glavno polje industrijske primene robota. I danas

je tačkasto zavarivanje jedna od važnih primena robota (1981.

godine 1500 robota u SAD tj. 36% od ukupnog broja bilo je zaposleno na

tačkastom zavarivanju).

SI. 10.17. Zavarivanje u

automobilskoj industriji

Sa stanovišta mehaničke konstrukcije i pogona, roboti namenjeni tačkastom zavarivanju moraju imati do šest stepeni slobode i nosivost oko 50 kg, koliko iznosi masa uređaja za zavarivanje.

Međutim, nije samo statička nosivost ono što određuje snagu pogona. Robot mora biti sposoban da pomera zavarivački uređaj kratkim brzim pokretima, pri čemu se javljaju velika ubrzanja, pa otuda i inercijalna opterećenja.

Sa stanovišta tipa

upravljanja, tačkasto zavarivanje zahteva upravljanje od tačke do

tačke. Ovo je stav koji se često iznosi kada se govori o robotima za

ove poslove. Međutim, tvrdnja bi se morala ograničiti na prostije

probleme tačkastog zavarivanja, one kod kojih konstrukcija koja se

zavaruje stoji. Kod složenijih problema ova tvrdnja nije tačna. Na

primer, ako se zavaruje neka konstrukcija koja se nalazi na pokretnoj traci i

ako se traka ne zaustavlja u vreme zavarivanja, tada upravljački sistem

robota mora obezbediti praćenje putanje, a ne samo stizanje u tačku.

10.2.3. Elektrolučno

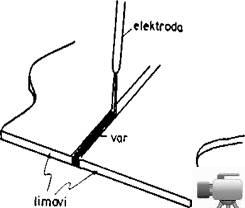

zavarivanje

Elektrolučno zavarivanje koristi se za spajanje metalnih delova tako da se ostvari neprekidna veza na određenoj dužini. Princip elektrolučnog zavarivanja prikazan je na slici 10.18. Uređaj za zavarivanje ima na svome kraju elektrodu i između nje i metala koji se zavaruje formira se kontinualni električni luk. Budući da je temperatura luka veoma visoka, doći će do topljenja metala koji se zavaruje. Kako je i elektroda izrađena od istog metala ona će se takođe topiti, a njen materijal kroz luk dolaziti na mesto spoja i pomagati u popunjavanju vara. Hlađenjem ovakvog spoja ostvaruje se čvrsta veza. Pošto se tokom zavarivanja elektroda troši, ona se izrađuje u obliku žice koja se odmotava sa kotura kako bi se nadoknadio utrošeni materijal.

U postupku zavarivanja napon je

najčešće do 45 V, a struja do 500 A.

Sl.10.18.Elektrolučno

zavarivanje

Poseban postupak je razvijen da bi se izbegla korozija metala pri izlaganju visokim temperaturama. Najčešće se koristi neki inertni gas (argon, helijum ili ugljen-dioksid) koji se ispušta iz zavarivačkog uređaja tako da struji u zoni električnog luka i sprečava pristup kiseonika iz vazduha.

Ovde treba istaći još neke specifičnosti koje se javljaju u nekim slučajevima elektrolučnog zavarivanja.Naime,pri zavarivanju krupnih delova često nije moguće u jednom prolazu popuniti ceo var.Tada se var prolazi više puta ali uz mali pomeraj ustranu pri svakom prolazu.Druga mogućnost je da se uređaj za zavarivanje vodi oscilatornom(cik-cak) putanjom duž zadate linije vara(šava).

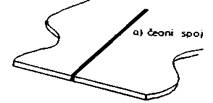

Najčešće se

sreću spojevi izvedeni elektrolučnim zavarivanjem prikazani na slici

10.19.

Sl. 10.19. Različiti tipovi

spoja

Zadaci električnog zavarivanja su prilično složeni za robotizaciju. Ipak, roboti danas brzo ulaze u ovu oblast primene i očekuje se da će do 1990. godine 15% prodatih robota u SAD biti namenjeno ovim poslovima.

Sa stanovišta geometrije roboti namenjeni elektrolučnom zavarivanju moraju imati 5 ili 6 stepeni slobode.

Sa stanovišta upravljačkog sistema, robot mora imati mogućnost praćenja kontinualne putanje. Veća brzina nije značajna jer je pri samom zavarivanju kretanje veoma sporo (do 2 cm/s). Međutim, od robota se zahteva visoka tačnost i ponovljivost.

Programiranje robota obično se vrši vođenjem. Tada robot pamti putanju koju će pri zavarivanju ponavljati. Ukoliko je šav pravolinijski, tada se zadaju polazna i krajnja tačka i od robota zahteva odgovarajuća interpolacija.

Na opisani način robot će se osposobiti za uspešno zavarivanje delova koji su uvek pravilnog oblika i uvek pravilno postavljeni. Problemi nastaju onda kada položaj budućeg vara nije dovoljno preciziran tj. ili su delovi nedovoljno pravilni ili nedovoljno tačno postavljeni. Ovo je, međutim, čest slučaj. Očigledno je da za ovakve primene robot mora biti opskrbljen nekom vrstom spoljašnjeg senzora koji će mu omogućiti da raspozna traženu putanju i da tako prati željenu liniju zavarivanja.

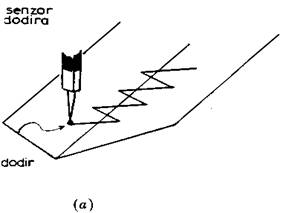

Za praćenje linije vara koriste se, kao najjednostavniji, elektromehanički sen-zori dodira. Takav senzor može detektovati sredinu šava i tako voditi zavarivački uređaj ili pak može voditi uređaj cik-cak putanjom duž šava na taj način što će "pipati" ivice (sl. 10.20.a).

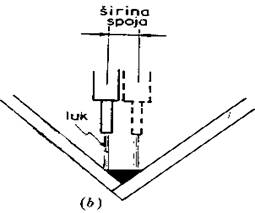

Savremenije ali i složenije

rešenje je beskontaktni senzor. Merenjem napona i struje električnog

luka detektuje se odstupanje od sredine šava. Zapravo, radi se o ideji

sličnoj "pipanju" ivica samo što se približavanje

ivica detektuje promenom napona ili struje, a ne dodirom (sl. 10. 20b).

Sl. 10.20. Kontaktno i

beskontaktno praćenje šava

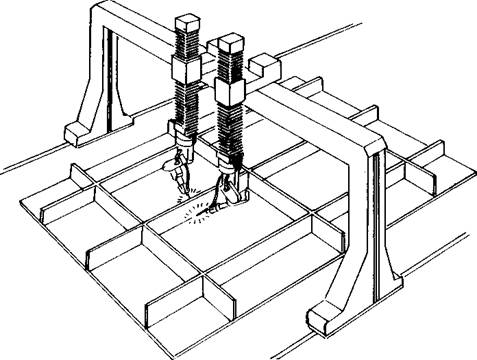

SI. 10.21. Dvoručni portalni robot

za zavarivanje

Najsavremeniji postupci

praćenja šava danas koriste vizuelne sisteme. Te metode možemo

razdvojiti u dve principijelno različite grupe:

- metode sa dva prolaza,

- metode sa jednim prolazom.

Kod metoda sa dva prolaza robot pravi prolaz iznad linije šava snimajući pri tome njen tačan oblik. U drugom prolazu robot vrši zavarivanje duž ovako zapamćene putanje. Očigledno, kod ovakvih sistema, tokom samog zavarivanja robot nije voden senzorski već samo izvršava zadati pokret.

Kod metoda sa jednim prolazom robot je senzorski voden duž šava i pri tome izvršava zavarivanje. Optički senzor sastoji se od lasera kojim se vrši osvetljavanje, i jedne ili više kamera za snimanje.

Treba reći da se istražuju i mogućnosti korišćenja magnetnih i akustičnih senzora.

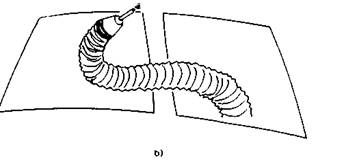

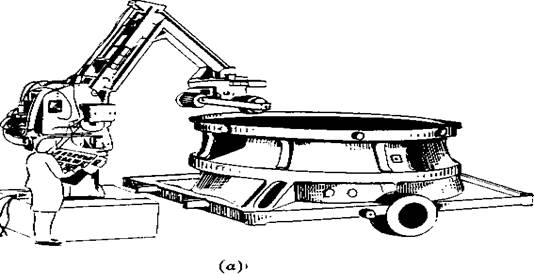

Kada se govori o

elektrolučnom zavarivanju treba spomenuti njegovu važnu ali

specifičnu primenu u brodogradnji. Primena je važna jer na jednom

brodu nalazimo kilometre zavarenih linija. S druge strane, delovi koji se

zavaraju karakteristični su po svojoj veličini i nizu pregrada

(ojačanja, orebrenja). Tako, u brodogradnji srećemo dve vrste

robota. Jedno su veliki portalni sistemi (sl. 10.21) koji omogućavaju

zavarivanje velikih i složenih komada. Druga vrsta su mali prenosivi

roboti koji se mogu "zavući" između pregrada i zavariti

tamo gde bi čoveku-variocu to bilo veoma teško (sl. 10.22).

Sl. 10.22. Prenosivi robot za

zavarivanje

Na kraju rtreba reeći

da uptreba robota u poslovima zavarivanja obezbeđuje veću

produktivnost i bolji kvalitet,a takođe značajno doprinosi i

humanizaciji rada.

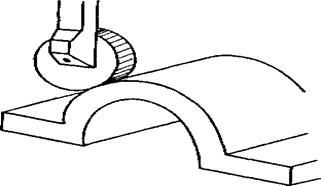

10.2.4. Brušenje i poliranje

Brušenje je proces obrade

rezanjem kod koga se sloj materijala skida u vidu sitnih opiljaka brusnim

materijalom. Često se brušenje koristi radi uklanjanja nepravilnosti

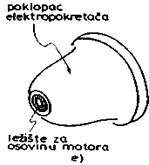

ili čišćenja površina. Brusilica se sastoji od motora na

čiju se izlaznu osovinu montira točak za brušenje napravljen od

tvrdog zrnastog materijala. Na slici 10.23 prikazan je uređaj za

brušenje kojim se uklanjaju nepravilnosti na od-livku, zaostale posle

livenja u kalupu.

Sl. 10.23. Brušenje

Očigledno je da se brušenje može izvršiti na dva različita načina. U jednom slučaju robot nosi uređaj za brušenje i pomera ga tako da obezbedi brušenje predviđenih površina. Ovaj pristup je nužan kada se radi o radnim predmetima većih dimenzija ili težina. Na slici 10.24a. prikazano je brušenje velikog odlivka, a na slici 10.24b. obrada vara brušenjem.

U drugačijem pristupu robot hvata radni predmet i prinosi ga mašini tj. uređaju za brušenje koji je fiksiran (sl. 10.25). Ovo je moguće kada predmeti nisu veliki, a posebno je pogodno kada predmet zahteva obradu na više mašina (npr. rezanje, brušenje i bušenje). Tada se mašine grupišu oko robota i dobija se proizvodna ćelija u kojoj se završava čitav niz obrada.

Poliranje je postupak analogan

brušenju s tim što je točak za poliranje napravljen od

materijala koji uklanja samo sitne neravnine na predmetu, dakle, glača ga.

Sa stanovišta geometrije

robota, zadaci brušenja zahtevaju 6 stepeni slobode, a sa stanovišta

upravljanja, glavni problemi javljaju se u praćenju složene

konti-nualne putanje i ostvarivanju zahtevane sile pritiska na površinu

koja se brusi. Dopunski problem unose vibracije koje su uvek prisutne pri brušenju.

Sl.10.24.Brušenje velikog

odlivka i obrada vara brušenjem

Sl. 10.25. Fiksirana brusilica

10.2.5. Ostale primene

U prethodnim odeljcima izdvojili smo najčešće procesne operacije koje obavljaju roboti. Navedimo i ukratko opišimo još neke.

Pored rezanja mehaničkim putem, koje smo već spominjali pri izlaganju o brušenju, ovde ćemo spomenuti rezanje metalnih limova plazmom kao i postupak rezanja vodenim mlazom. Budući da je rezanje plazmom (dakle visokom temperaturom) već rutinska tehnika, ovde ćemo nešto detaljnije objasniti postupak rezanja vodenim mlazom. Uređaj za rezanje sastoji se od pištolja koji kroz usku cev (prečnika oko 0,1 mm) izbacuje mlaz vode pod visokim pritiskom. Ovim mlazom režu se plastične materije, a ako se vodi dodaju čestice određenih materijala i tako dobije suspenzija, tada se mlazom mogu rezati i tanki metalni limovi. Uređaj zasnovan na vodenom mlazu služi i za čišćenje površina.

Jedan od najsavremenijih postupaka

rezanja je rezanje laserom. Problem koji se pojavljuje pri robotizaciji

laserskog rezanja nastaje zbog velike mase reznog uređaja (tj. lasera

veće snage). Da bi se razrešio ovaj problem, primenjuju se

obično dve metode. U obe metode laser je nepomičan, a njegov zrak se

dovodi na željeno mesto gde se ostvaruje rezanje. U prvoj metodi zrak se

vodi sistemom ogledala, a na vrhu robota nalazi se sočivo kojim se snop

fokusira na površinu koja se reže. U drugoj metodi laserski snop se

vodi optičkim vlaknom do vrha robota, a zatim fokusira. Laseri se još

mogu koristiti i kao uređaji za zavarivanje.

10.3.

ROBOTIZOVANA MONTAŽA

Analizom proizvodnih procesa u

savremenoj industriji došlo se do podataka da veliki broj radnika radi na

poslovima montaže. Takođe se pokazalo da troškovi montaže1

nose značajan deo ukupnih troškova proizvodnje nekih proizvoda (nekada

i preko 50%). Otuda robotizacija poslova montaže pruža velike

mogućnosti smanjivanja troškova i povećanja produktivnosti.

Sl. 10.26. Različite veze elemenata sklopa

Svakako, i pre pojave robota razvijani su sistemi za automatizaciju montaže. Međutim, radilo se o sistemima fiksne automatizacije, isplativim samo pri velikim serijama. Kako se u savremenim uslovima jako ističe zahtev za fleksibilnošću proizvodnje, to se intenzivno radi na primeni robota u poslovima montaže.

Pojmu montaže ovde ćemo dati sledeće značenje. U pitanju je spajanje određenog broja elemenata (to mogu biti prosti delovi ili već montirani podsklopovi) čime se dobija novi sklop. Ovaj sklop može biti završni sklop ili će pak biti tretiran kao novi podsklop koji ide kao elemenat u dalji proces montaže.

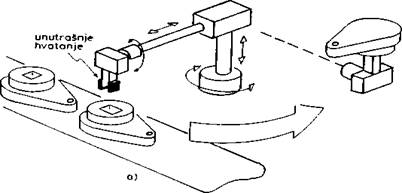

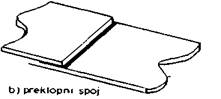

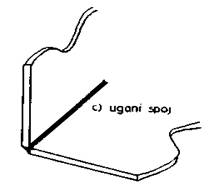

Vezivanje (pričvršćivanje) elemenata. Pri formiranju sklopa elementi se mogu međusobno vezivati na različite načine: zavarivanjem, lemljenjem, lepljenjem, zav-rtnjima, zakivcima, različitim vrstama osigurača (npr. rascepka), trenjem, itd. Na slici 10.26.a,b prikazana je veza elemenata zavrtanjem; 10.26.c,d predstavlja povezivanje elemenata osiguračima; 10.26.e vezu trenjem (jedan elemenat se ubacuje u drugi dejstvom veće sile), a 10.26.f vezu u vidu tzv. "žabice" (opet se zahteva dejstvo sile). Zavarivanje smo već objasnili u prethodnim odeljcima.

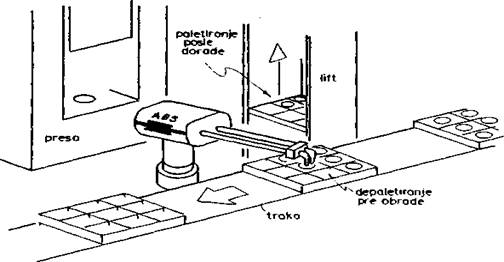

Dopremanje elemenata sklopa. U procesu robotizovane montaže važan činilac je pravilno rešenje transporta elemenata, budući da se sklop formira od vise različitih elemenata. Transport materijala u proizvodnom pogonu i ulogu robota u tom procesu razmatrali smo u odeljku 10.1. U procesu montaže javlja se sličan zahtev da robot uzme određeni elemenat sa transportnog sistema kako bi ga montirao u sklop.

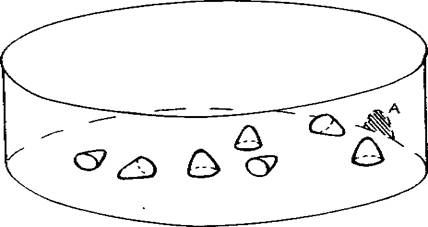

Najjednostavniji slučaj

javlja se ukoliko elementi koji dolaze imaju uvek pravilan i poznat

položaj i orijentaciju. Iz tog razloga najpovoljnije je elemente

skladištiti i transportovati u paletama. Ukoliko se, međutim,

elementi skladište nepravilno (ili proizvoljno) raspoređeni, kao

što je, na primer, slučaj sa zavrtnjima koji su nasuti u kutije, tada

je neophodno razviti posebne uređaje koji će ovakve elemente

postaviti u pravilan niz sa uvek istom orjentacijom.

Sl. 10.27. Orijentisanje

proizvoljno rasutih elemenata

Ovi uređaji po pravilu se projektuju za samo jedan tip elemenata. Jedan prost primer prikazan je na slici 10.27. Elementi koji se nalaze u kontejneru prolaze kroz otvor A i idu dalje trakom. Očigledno je da kroz otvor oblikovan na ovaj način mogu proći samo elementi koji su orijentisani tako da im je zaobljena strana gore. U kontejneru se elementi stalno mešaju ili, pak, ceo kontejner vibrira kako bi se obezbedila stalna izmena orijentacije elemenata u njemu. Ovakav uređaj obezbediće jednoobraznu orijentaciju elemenata koji se nakon prolaska kroz otvor transportuju dalje.

Složeniji problem nastaje ukoliko se dozvoli da elementi stižu do robota raspoređeni nepravilno (proizvoljno). Tada je potreban neki vizuelni sistem koji će odrediti položaj i orijentaciju elemenata i time robotu omogućiti da elemenat uzme.

Sastavljanje. Od elemenata dopremljenih na radno mesto montaže formira se traženi sklop. Prvi korak u formiranju sklopa je tzv. sastavljanje. Pod tim pojmom podrazumevamo da određene elemente dovodimo u kontakt, nakon čega sledi postupak vezivanja (nekim od opisanih načina).

U najjednostavnijim

slučajevima sastavljanje se svodi samo na to da se elementi dodirnu i

tako drže. Ovo je slučaj ukoliko se vezivanje vrši zavarivanjem.

Nekada je, međutim, potrebno i da se elementi međusobno pritisnu (u

slučaju lep-ljenja). Ipak, najčešći i najsloženiji

problem javlja se ukoliko se jedan elemenat uvlaci u otvor na drugom (engl.

peg-in-hole problem). Budući da ovo predstavlja jedan od složenijih

problema u robotici, koji je i čest predmet teorijskih razmatranja,

posvetićemo mu nešto više pažnje.

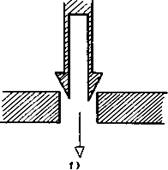

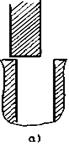

Sl. 10.28. Uvlačenje

predmeta u otvor

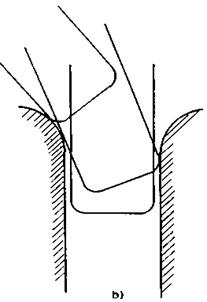

Na slici 10.28. prikazana su dva

karakteristična slučaja uvlačenja predmeta u otvor. Na slici (a)

je takozvani cilindrični problem uvlačenja, a na slici (b) uglasti

problem. Cilindrični problem karakterističan je po tome što su u

procesu uvlačenja moguća dva relativna pomeranja: translacija

duž ose otvora (![]() ) i obrtanje (

) i obrtanje (![]() ). Za

izvršenje operacije uvlačenja neophodno je izvršiti

pozicioniranje i delimičnu orijentaciju predmeta (vidi odeljak 2.2.3.), a

za to je neophodan robot sa najmanje 5 stepeni slobode. Ukoliko u toku

uvlačenja želimo upravljati i kretanjem % i kretanjem n2 , tada je

neophodno 6 stepeni slobode. Kako ovaj problem spada u kategoriju problema

neslobodnog kretanja hvataljke, to se nešto više o kinematici i

dinamici može naći u odeljku 4.5.

). Za

izvršenje operacije uvlačenja neophodno je izvršiti

pozicioniranje i delimičnu orijentaciju predmeta (vidi odeljak 2.2.3.), a

za to je neophodan robot sa najmanje 5 stepeni slobode. Ukoliko u toku

uvlačenja želimo upravljati i kretanjem % i kretanjem n2 , tada je

neophodno 6 stepeni slobode. Kako ovaj problem spada u kategoriju problema

neslobodnog kretanja hvataljke, to se nešto više o kinematici i

dinamici može naći u odeljku 4.5.

Uglasti problem uvlačenja

javlja se kada oblik otvora ne dozvoljava obrtanje predmeta oko uzdužne

ose. To je slučaj kod četvrtastih i uopšte uglastih otvora, kod

kružnih otvora sa žlebom (sl. 2.31) itd. U ovom slučaju

moguće je samo jedno relativno pomeranje elemenata (translacija ![]() ). Kako je pri uvlačenju potrebno

postići zadatu poziciju uz potpunu orijentaciju predmeta, to je neophodno

da robot ima 6 stepeni slobode.

). Kako je pri uvlačenju potrebno

postići zadatu poziciju uz potpunu orijentaciju predmeta, to je neophodno

da robot ima 6 stepeni slobode.

Zadatak uvlačenja predmeta u

otvor zahteva veoma precizno dovođenje predmeta u polazni položaj

uvlačenja. Otuda upravljački sistem mora obezbediti visoku

ponovljivost po svih šest spoljašnjih koordinata tj. po svim

stepenima slobode. Neprecizno vođenje predmeta dovešće do udara

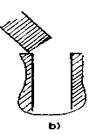

u ivice kao što je prikazano na slici 10.29.

Sl. 10.29. Različite

mogućnosti udara predmeta pri nepreciznom uvlačenju

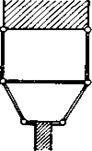

U slučajevima (a) i (b) pokušaj uvlačenja završava neuspehom. Međutim, u slučajevima (c), (d) i (e) uvlačenje, ipak, može biti uspešno. Naime, ukoliko udar nije jak (dakle nema oštećenja) i ukoliko trenje nije veliko, predmet će kliznuti u otvor. Polazeći od ove analize, pri praktičnim problemima uvlačenja prave se, kada god je to moguće, zaobljene ivice predmeta ili otvora. Ovakav oblik znatno olakšava izvršenje zadatka (sl. 10.30).

Imajući u vidu da su greške u pozicioniranju i orijentaciji uvek prisutne zaključujemo da se proces uvlačenja nužno završava tako što dolazi do manjeg ili većeg udara, nakon čega predmet klizne u otvor (sl. 10.29.c,d,e, sl. 10.30). Dakle, robot mora "popustiti" i dozvoliti da se položaj predmeta sam prilagodi otvoru. Ukoliko je robot upravljan jakim pozicionim servosistemom tada će on kruto držati položaj, popuštanje neće biti moguće i predmet će se zaglaviti. Pored izraza popuštanje, koristi se i izraz usklađivanje.

Razrešenje ovoga problema moguće je na dva načina. Prvi način naziva se aktivnim popuštanjem ili aktivnim usklađivanjem (engl. active compliance) i on zahteva merenje sila kontakta između predmeta i otvora. Merenje ovih sila može se vršiti direktno tj. senzorima na hvataljci (npr. šestokomponenti senzor sile - vidi odeljak 6.3.6.). Sile je moguće odrediti i posredno, merenjem momenata i sila u zglobovima robota i odgovarajućim preračunavanjem. Na osnovu izmerenih kontaktnih sila, upravljački sistem vrši korekcije položaja kako bi se predmet uveo u otvor. Svakako, ovakvo senzorsko vođenje robota mora se obavljati u realnom vremenu.

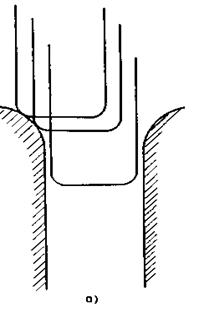

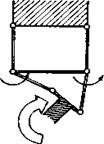

Koncepcija aktivnog

popuštanja zahteva složen senzorski i složen upravljački

sistem. Zato se često pribegava metodama takozvanog pasivnog

popuštanja (engl. passive compliance). Tada se, između poslednjeg

segmenta robotske ruke i same hvataljke, umeće elastična struktura

(adapter) koja omogućava mala pomeranja hvataljke u odnosu na ruku (sl.

10.31). Tako, ruka se može "kruto" kretati vodena pozicionim

servosistemom, a hvataljka će se (zajedno sa predmetom) pod dejstvom

kontaktnih sila prilagođavati otvoru.Funkcionisanje ovog sistema prikazano

je na slici10.31.Elastična struktura sastoji se od dve sekcije pri

čemu ,grubo rečeno,jedna ispravjla bočnu translatornu

gršku(translacija ustranu), adruga ugaonu grešku.Prikazani

uređaj poznat je i pod engleskim nazivom ''remote centre

compliance''(RCC).

Sl. 10.30. Zaobljene ivice

predmeta i otvora

Sl. 10.31. Pasivno popuštanje

Projektovanje. Obratimo sada pažnju na samu strukturu sklopa koji se montira. Ako se ima u vidu robotizovana montaža, tada se već u fazi projektovanja sklopa mora voditi računa o mogućnostima robotskih sistema.

Jedan od zahteva koji se postavljaju je smanjivanje broja elementarnih komponenata koje ulaze u proces montaže. Zato se, po mogućnosti, čak i složeniji elementi prave u jednom komadu umesto da se dobijaju sastavljanjem prostijih. Ako to nije moguće, tada se pokušava da se pojedini elementi spoje još u procesu proizvodnje, pa onda u montažu ulaze već spojeni, dakle kao jedna celina.

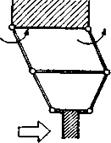

Same sklopove koji se montiraju

treba projektovati tako da imaju strukturu koja olakšava robotizaciju.

Jedan od primera je slojevita struktura kod koje se elementi slažu jedan

na drugi (sl. 10.32a). Poželjno je i da se način vezivanja

(pričvršćivanja) prilagodi robotizaciji. U slučaju

slojevite strukture pogodno bi bilo lepljenje, a ako je proizvod takav da mora

imati mogućnost demontaže, tada bi bilo pogodno povezivanje jednim

zavrtnjem kroz sve elemente.

Sl. 10.32. Različite

strukture sklopova

Druga pogodna struktura sklopa je struktura sa baznim elementom (10.32b). Dakle, jedan element je baza na koju se montiraju ostali. Ovoj strukturi je funkcionalno slična i struktura sa ramom (okvirom). U takvim strukturama javlja se jedan elemenat-ram čija je jedina uloga da mehanički povezuje i nosi ostale elemente (sl. 10.32c). Konačno, treba spomenuti i modularni koncept projektovanja. Taj pristup predviđa da se različitim kombinovanjem određenih podsklopova dobijaju različiti proizvodi.

Veštačka inteligencija.

Zadaci montaže mogu biti pripremljeni i programirani tako da su sve

operacije u potpunosti definisane, kao i njihov redosled. Međutim, zahtevi

za povećanjem fleksibilnosti doveli su do formulisanja zadatka

montaže u problemskom obliku. Tada se robotu daje nalog da izvrši

određeni zadatak montaže, a upravljački sistem sam određuje

redosled operacija pri montaži. Da bi robot mogao prihvatiti i

izvršavati ovakve zadatke, on mora na strategijskom nivou upravljanja

imati sistem za rešavanje problema zasnovan na metodama veštačke

inteligencije.U odeljku 9.2. prikazan je jedan problem montaže i

način njegovog rešavanja.

10.4. ROBOTI U

KONTROLI PROIZVODA

U prethodnim odeljcima razmatrali smo korišćenje robota u različitim de-lovima proizvodnog procesa, počevši od prometa radnog materijala i međuproizvoda, pa do postupaka obrade i montaže. Konačno, ostaje da se objasni mogućnost korišćenja robota u završnom delu procesa proizvodnje - kontroli proizvoda.

Na početku objasnimo da postupke kontrole možemo podeliti u dve osnovne grupe: (a) kontrola geometrijskih i fizičkih osobina i (b) funkcionalna kontrola. U prvu grupu spada kontrola dimenzija, težine, kvaliteta površine, itd. U drugu grupu spada, na primer, ispitivanje karakteristika tranzistora, kontrola otpornosti namotaja žice, kontrola sijalica, i sl.

Kontrola geometrijskih i fizičkih osobina vrši se različitim vrstama senzora (vidi glave 6. i 7.). Navedimo nekoliko primera. Oblik i dimenzije proizvoda mogu se kontrolisati različitim vrstama vizuelnih sistema. O uređajima koji se koriste za dobijanje vizuelne informacije i o metodama za obradu prikupljenih podataka govorili smo u glavi 7. Pored oblika i dimenzija vizuelni sistemi mogu ispitivati i kvalitet obrade površine predmeta.

Laserski optički senzori koriste se za ispitivanje kvaliteta površine. Laseri se mogu koristiti i za kontrolu dimenzija, na primer, debljina žice kontroliše se posmatranjem spektra dobijenog difrakcijom laserskog snopa.

Težina proizvoda kontroliše se koriščenjem različitih vrsta vaga. U cilju me-renja sile, vage mogu imati merne trake ili neki drugi senzor.

Defekti unutar materijala mogu se detektovati ultrazvučnim senzorskim ured-jajima.

Spomenimo još senzore magnetnog tipa kao i uređaje na bazi vrtložnih struja.

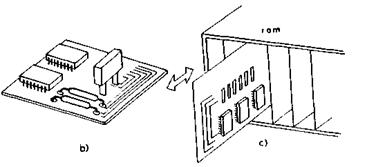

Funkcionalna kontrola proizvoda podrazumeva testiranje onih specifičnih karakteristika koje određuju namenu i upotrebu proizvoda (funkcionalne karakteristike). Uređaji za testiranje mogu biti različite složenosti. Nekada je to samo ampermetar ili ommetar, kao što je slučaj pri ispitivanju otpornosti žica i kablova. Još prostiji primer je obično fotoćelija kojom se ispituje da li sijalica svetli ili ne (naravno, podrazumeva se i izvor napajanja). Nekada je, međutim, potrebna složena merna oprema za testiranje funkcije proizvoda. Kao primer možemo uzeti uređaj za ispitivanje električnih kola na štampanoj ploči.

Automatizacija kontrole proizvoda sadrži automatsko detektovanje neispravnih predmeta i njihovo automatsko odstranjivanje sa pokretne trake. Mada se ovi poslovi mogu izvesti i u obliku tzv. fiksne automatizacije, ovde čemo razmotriti fleksibilni sistem koji koristi robote.

Kod kontrole geometrijskih i fizičkih karakteristika, robot može nositi merni uređaj i usmeravati ga prema proizvodu (na ona mesta gde je to potrebno). Tako se mogu detektovati nepravilnosti površina (laserom ili kamerom), dimenzije (kamerom ili taktilnim senzorom), defekti unutar materijala (ultrazvukom), itd. Ovakav postupak primenjuje se kod proizvoda većih dimenzija i to onda kada merni uređaji nisu previše teški ili kabasti.

Ako su merni uređaji nepogodni za nošenje, a proizvodi relativno manji, tada se robot koristi da uhvati predmet i prinese ga mernom uređaju.

Slične pristupe srećemo i kod funkcionalne kontrole proizvoda. Na primer, otpornost velikog namotaja žice može se ispitati na sledeći način. Robot na svom kraju nosi ommetar, koji kao priključke koristi par štipaljki. Uređaj se prinosi namotaju žice, štipaljkama hvata krajeve i tako meri otpornost.

Druga mogućnost je da robot uzme proizvod sa pokretne trake i stavi ga u uređaj za testiranje. Ovo se koristi kod manjih proizvoda koji zahtevaju složenu mernu opremu. Nakon kontrole proizvoda odstranjuju se neispravni, i to korišćenjem robota ili, u slučaju većih predmeta, nekim drugim, posebnim sistemom.

U ovoj glavi opisali smo glavne

primene robota u savremenoj automatizaciji i istakli njihovu ulogu u

povećanju fleksibilnosti proizvodnje. U narednoj glavi posvetićemo

više pažnje upravo fleksibilnosti proizvodnih sistema i napraviti

određena uopštenja.