Prethodno poglavlje | Pocetna strana | Sledece poglavlje

11. FLEKSIBILNI

PROIZVODNI SISTEMI

Jedna od karakteristika

današnjih svetskih privrednih tokova je širenje tržišta, pa,

dakle, otvaranje većine zemlja uticajima koje diktiraju razvijene privrede

i savremene tehnologije. Ovakvo otvaranje ima kao važnu posledicu

pojačanu konkurenciju. U takvoj situaciji, kao neophodan uslov

uspešnog poslovanja nameće se stalno modifikovanje postojećih

proizvoda i osvajanje novih, savršenijih.Orijentacija na česte

izmene proizvodnog programa, međutim, zahteva bitne promene u organizaciji

proizvodnje i poslovanja uopšte.

U današnjim industrijskim

pogonima još uvek dominira tzv. Fiksna automatizacija tj.

visokoautomatizovane proizvodne linije namenjene velikoserijskoj proizvodnji.

Mašine i organizacija proizvodnje su specijalno projektovani za

fabrikovanje određenog proizvoda. Rentabilnost ovakve proizvodnje

počiva upravo na velikim serijama i relativno dugoj aktuelnosti tog

proizvoda. Uslovi zaoštrene konkurencije, međutim, bitno su skratili

vreme aktuelnosti istog proizvoda. Da bi mu se aktuelnost očuvala,

neophodno ga je često inovirati u skladu sa novim tehnološkim

dostignućima i važećim modnim tokovima. Treba, takođe,

uočiti da je drastično skraćeno i vreme potrebno da se ideja o

nekom potpuno novom proizvodu realizuje. U opisanoj situaciji velikoserijska

proizvodnja postaje sve rede isplativa i postavljaju se zahtevi za srednjim i

malim serijama. Međutim, danas je maloserijska ili pojedinačna

proizvodnja orijentisana na upotrebu univerzalnih alatnih mašina uz veliko

učešće ljudskog rada. Otuda se veliki napori ulažu da se

organizuju takvi proizvodni sistemi koji bi i pri malim serijama (i čak

pojedinačnoj proizvodnji) postigli ekonomičnost svojstvenu

velikoserijskoj proizvodnji. To je prilično složen problem

budući da je izračunato da proizvodnja jednog elementa na

univerzalnim mašinama, što uključuje i ljudski rad, može

biti čak do 100 puta skuplja nego njegova proizvodnja na modernoj

proizvodnoj liniji fiksne automatizacije. Tako se došlo do pojma

fleksibilne automatizacije (engl. flexible automation) koja omogućava

česte izmene proizvodnog programa tj. proizvodnju različitih proizvoda

bez menjanja opreme koja u proizvodnji učestvuje. Fleksibilni proizvodi

sistemi trebalo bi, zahvaljujući svojoj organizaciji i upotrebi savremene

tehnologije, da postignu visoku produktivnost pri malim serijama i

pojedinačnoj proizvodnji.

11.1. OSNOVNI

POJMOVI I RAZMATRANJA

Razdvojimo na početku dva

pojma: kratkoročna fleksibilnost i dugoročna fleksibilnost (engl.

short-time, long-time flexibility). Oni označavaju različite ste-pene

fleksibilnosti proizvodnog sistema. U principu, što je veća raznovrsnost

proizvodnih zadataka koje sistem može izvršiti, to je njegova

fleksibilnost veća. Na nižem stepenu fleksibilnosti moguće su

samo izmene u postojećem proizvodnom programu i to samo one izmene u

kojima se unapred vodilo računa. To nazivamo kratkoročnom fleksibilnošću.

Dugoročna fleksibilnost podrazumeva da su moguće veće i

nepredviđene promene u proizvodnom programu. Pri velikim promenama sistem

se eventualno dopunjava (nekim mašinama) bez promene organizacije. Kada u

ovoj knjizi govorimo o fleksibilnim sistemima mislićemo uvek na

dugoročnu fleksibilnost.

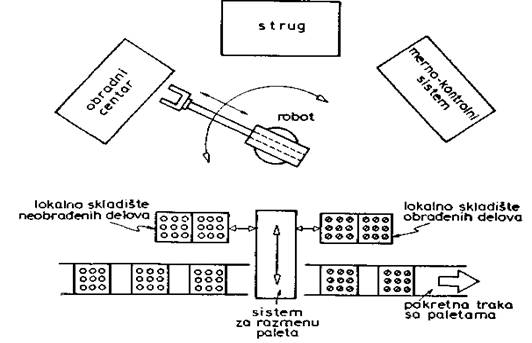

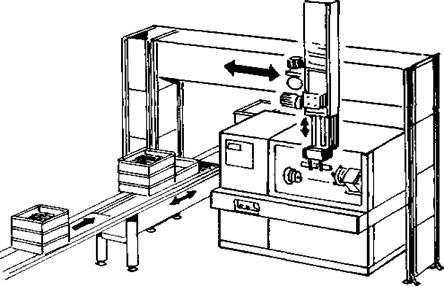

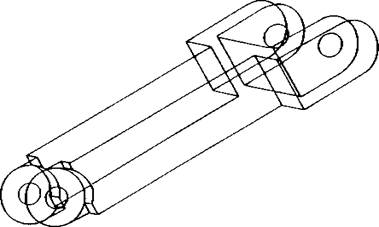

Sl. 11.1. Fleksibilna proizvodna

ćelija.

Razmotrimo sada strukturu sistema

fleksibilne proizvodnje.

Fleksibilna proizvodna ćelija (engleski termin je "flexible manufacturing cell" - FMC, i ovu skraćenicu ćemo koristiti dalje u tekstu) sastoji se od robota i nekoliko alatnih mašina oko njega. Ćelija raspolaže svojim lokalnim spremištem (magazinom) alata za obradne mašine, a može imati i lokalno privremeno skladište neobrađenih i obrađenih delova. Takođe, proizvodna ćelija sadrži i sistem za kontrolu proizvoda odnosno izvršenih radnih operacija. Na slici 11.1. prikazana je shema jedne FMC. Palete sa radnim predmetima kreću se pokretnom trakom, poseban uređaj obezbeđuje prebacivanje pristigle palete u privremeno skladište, kao i prebacivanje palete sa gotovim radnim komadima na pokretnu traku. S obzirom na to da FMC raspolaže sa nekoliko visokosloženih mašina, to ona može izvršavati različite proizvodne zadatke. Pri tome će robot opsluživati mašine, menjaće se alati, itd. Ovakva ćelija donekle podseća na radnika kome na raspolaganju stoji nekoliko mašina i od koga se zahteva određeni proizvod.

Upravljanje FMC je potpuno

računarski orijentisano i integrisano. Robot, mašine za obradu,

elementi transporta i ostali delovi FMC predstavljaju podsis-teme koji deluju

kao funkcionalna celina sa ciljem izvršenja određenog proizvodnog

zadatka. Programska biblioteka raspolaže nizom programa kojima se

utvrđuje rad ćelije pri različitim proizvodnim zadacima. Dakle,

fleksibilnost je obezbeđena kako sa stanovišta raspoložive

opreme (koristićemo i engleski termin hardver), tako i sa stanovišta

upravljačke programske podrške (softver).

Fleksibilna proizvodna

linija. Ukoliko nekoliko mašina opšte i posebne namene postavimo uz

jedan linijski sistem transporta, dobijamo tzv. proizvodnu liniju. Da bi linija

bila fleksibilna neophodno je da se na njoj može jednovremeno proizvoditi

nekoliko različitih proizvoda. Oni će se kretati duž transportne

linije i, u zavisnosti od samog proizvoda, obradu će vršiti neke od

postavljenih mašina. Nekoliko problema iskrsava pri realizaciji ovakve

zamisli. Prvo, neophodan je fleksibilan sistem opsluživanja mašina,

što se rešava upotrebom robota. Drugi problem leži u nejednakom

vremenu obrade za pojedine proizvode. To se rešava uvođenjem

privremenih skladišta (engl. buffers) uz obradne centre.

Fleksibilni proizvodni sistemi. Prethodno razmatranje o proizvodnoj liniji možemo uopštiti tako što ćemo posmatrati centralni linijski transportni sistem (npr. pokretna traka) uz koji se nalaze fleksibilne proizvodne ćelije. Duž trake se kreću različiti radni predmeti. Svaki od njih će tokom proizvodnje proći kroz različitu kombinaciju proizvodnih ćelija. Često neku od zahtevanih operacija može izvršiti ne samo jedna određena FMC već i neke druge. Posao će preuzeti ona koja je u tom trenutku slobodna. Tako, radni predmet ide trakom dok ne stigne do ćelije koja će ga obrađivati. Tada ga robot uzima i po utvrđenom redosledu unosi u mašine. Ukoliko je transport u paletama, tada se projektuje sistem za razmenu paleta između transportne trake i FMC. Nakon završene obrade u jednoj FMC, radni predmet se vraća na traku i kreće dalje dok ne stigne do one FMC koja će nastaviti obradu.

Ovakav sistem nazivamo fleksibilni proizvodni sistem (engleski termin je "flexible manufacturing system" - FMS, i ovu skraćenicu ćemo koristiti dalje u tekstu).

Opisanu strukturu FMS možemo još uopštiti. Naime, ne mora postojati centralni transport linijskog tipa. Promet materijala između FMC moguće je ostvariti, na primer, automatskim pokretnim kolicima i tada različiti proizvodi tokorn fabri-kacije prolaze sasvim različite puteve.

Sa stanovišta upravljanja,

ovakav sistem zahteva centralni računar koji bi upravljao podsistemima

(FMC, transport, završna kontrola, itd.), dakle hijerarhijsku strukturu

upravljanja.

Računarski integrisana proizvodnja (engl. computer-integrated manu-facturing - CIM). U uvodnim izlaganjima o FMS naglasili smo tendenciju ka skraćivanju vremena koje je potrebno za razradu ideje o novom proizvodu, njegovo projektovanje i planiranje proizvodnje. Da bi se ovo postiglo, razvijeni su specijalni programski sistemi koji pomažu projektantima u razradi i finalizaciji projekta. Tako govorimo o računarskom projektovanju ili projektovanju pomoću računara (engl. computer-aided design - CAD).

Upotreba računara uključena je u planiranje proizvodnje, pa se govori o računarskom planiranju ili računarskoj podršci u planiranju (engl. computer -aided planning - CAP).

Sama automatska proizvodnja koja se zasniva na primeni FMS podrazumeva računarsko upravljanje celim procesom i to: pojedinim podsistemima (numerički upravljana alatna mašina, robot, itd.) i prometom materijala koji obezbeduje potreban proizvodni lanac za svaki proizvod. Tako se javlja pojam računarske podrške u proizvodnji (eng. computer-aided manufacturing - CAM).

Svakako, projektovanje mora nužno voditi računa o mogućnostima proizvodnog sistema tj. projekat se koncipira tako da bude pogodan za realizaciju u FMS. S druge strane, računarski obrađen projekat pogodan je i za jednostavno programiranje alatnih mašina i robota, što je bitan deo CAM sistema. Na ovaj načina dolazi do važnog jedinstva u upotrebi računara u projektovanju i proizvodnji. Zato se obično i govori o CAD/CAM sistemima.

Ako se ovom sistemu projektovanje-proizvodnja doda još i automatizovani sistem skladištenja gotovih proizvoda sa računarskim programom koji vodi evidenciju skladišta, zaokružiće se jedna proizvodna celina čiji integrativni faktor je koordinacija na bazi centralnog računara i hijerarhijskog sistema upravljanja. Otuda dolazi naziv računarski integrisana proizvodnja.

Ovakav proizvodni sistem ima niz prednosti. Jedna od njih, na koju ćemo obratiti pažnju, je mogućnost preciznog planiranja proizvedenih količina robe. Na primer, ukoliko završna kontrola odbaci jedan proizvod, to se signalizira višem upravljačkom nivou koji će odmah dati nalog da se proizvede još jedan takav komad. Na sličan način, moguće je veoma precizno vođenje zaliha gotovih proizvoda. Čim količina određenog artikla u skladištu side ispod predviđene granice, centralni upravljački sistem narediće dopunsku proizvodnju. Budući da se obim proizvodnje i zaliha može veoma precizno planirati (bez nepotrebnog lagerovanja ili, pak, zakašnjenja), pojavio se pojam proizvodnje tačno na vreme (engl. just-in-time manufacturing - JIT).

Da bismo kompletirali sliku o

integrisanju proizvodno-poslovnog kompleksa na osnovu korišćenja

računara, istaknimo da se u marketingu danas masovno koriste

računari, da su kompletni informacioni sistemi omogućili

odgovarajući protok i dostupnost informacija u preduzećima, pa

čak i da se u donošenju odluka rukovodstvo preduzeća često

oslanja na različite ekspertne sisteme.

11.2. HARDVERSKI

ELEMENTI FMS I CIM

Razmotrićemo nekoliko

osnovnih elemenata koji sačinjavaju FMS.

11.2.1. Numerički upravljane

alatne mašine

Numerički (računarski)

upravljana alatna mašina (engl. computer- numeri-cally controlled machine

- CNC machine) donekle je slična robotu. Ona poseduje pogonske sisteme

koji pomeraju alat duž određenih osa ostvarujući tako zadato kretanje

alata u odnosu na radni predmet. Pomeranje duž svake ose obavlja poseban

servosistem. Na ovaj način mogu se obavljati različiti obradni

postupci (bušenje, struganje, rezanje, glodanje, brušenje, poliranje,

itd.). U skladu sa željenom obradom koristi se odgovarajući alat

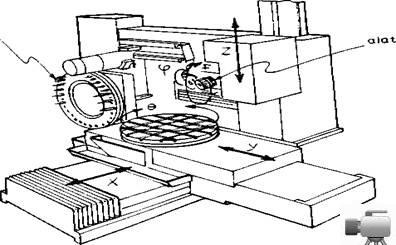

(burgije, strugarski noževi, glodala, itd.). Primer CNC alatne mašine

sa pet osa pomeranja (x, y, z, Θ,φ,) prikazan je na slici 11.2.

Sl. 11.2. CNC alatna mašina

Čitav niz CNC alatnih mašina opšte namene ili, pak, uže specijalizovanih mašina učestvuje u formiranju FMC i FMS. Ono što karakteriše primenu ovih mašina je potreba da duže vreme rade bez intervencije čoveka, dakle autonomno. Ovakav zahtev prvo podrazumeva pouzdan rad. Zato se, pri projektovanju ovih mašina, vodi mnogo računa o kvalitetu materijala, a tamo gde se ukaže potreba koriste se i savremeni kompozitni materijali (npr.za klizne staze). Osim toga,neophodno je uspostaviti efikasan sistem nadzora nad radom mašine. Pri tome mislimo kako na kontrolu izvršenih radnih operacija tako i na kontrolu drugih parametara radnog režima (npr. kontrola zagrevanja itd.).

Korišćenje neke alatne

mašine u FMC i FMS podrazumeva i fleksibilnost same mašine u smislu

mogućnosti obrade različitih radnih komada kao i vršenja

različitih obrada na jednom radnom komadu, što je uslovilo upotrebu

većeg broja alata, tako da savremeni obradni centri raspolažu

sopstvenim spremištem (magazinom) kapaciteta i do 100 alata. Zamena alata

obavlja se automatski. U tu svrhu koriste se namenski ili univerzalni manipulacioni

uređaji. Nekada su to prosti manipulatori koji su sastavni deo mašine

i mogu vršiti samo funkciju zamene alata. Međutim, isplativiji je

univerzalniji manipulacioni uređaj koji se može koristiti i za zamenu

alata i za zamenu radnog predmeta u mašini. Pri tome, može se

pokazati potreba za različitim hvataljkama kada se rukuje alatom i kada se

rukuje radnim predmetom.

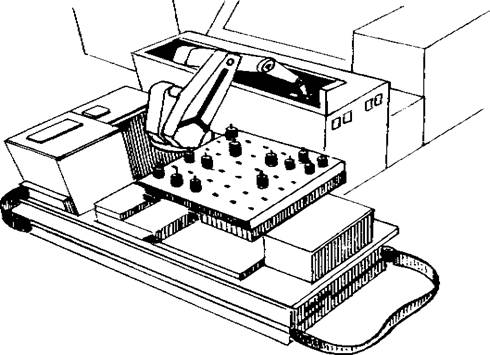

Sl. 11.3. Zamena alata u magazinu

obradnog centra uz pomoć mobilnog robota

U slučajevima kada postoji

potreba za većim kapacitetom magazina alata, ipak se ne uvećavaju

sopstveni (lokalni) magazini već se uvodi sistem za njihovu dopunu tj. ponovno

punjenje, te stoga, lokalni magazini mogu biti manji, a dopuna se vrši iz

jednog centralnog. Jedna od mogućnosti koja se koristi je zamena celog

lokalnog magazina novim, i to onim koji sadrži alate potrebne za obradu

konkretnog proizvoda. Svakako da u ovom slučaju ceo lokalni magazin mora

biti prenosiv. Druga mogućnost je zamena (ili dopuna) alata u fiksnom

lokalnom magazinu. U tom slučaju određeni pokretni sistem (npr.

automatska transportna kolica) dovozi nove alate, a manipulacioni uređaj

ih prebacuje u lokalni magazin. Najpogodnije je koristiti mobilni manipulacioni

robot koji vrši punjenje magazina onim redom kojim transportni sistem

vrši dopremanje alata. Na slici 11.3. predstavljena su transportna kolica

sa robotskom rukom u zadatku dopremanja i zamene alata u magazinu.

11.2.2. Roboti u FMS

Već u polaznom razmatranju

FMS uočena je važna uloga robotskih sistema. Naime, FMC se, po

pravilu, sastoji od nekoliko CNC alatnih mašina grupisanih oko robota koji

ih opslužuje. Tako, robot zamenjuje radnika i omogućava da ceo sistem

očuva u priličnoj meri onu fleksibilnost koju obezbeđuje ljudska

radna snaga.

Uloga robota u FMS obuhvata,

uglavnom, sve četiri kategorije poslova koje smo opisali u glavi 10:

- prenos radnog materijala i

opsluživanje mašina

- procesne operacije

- poslove montaže

- kontrolu proizvoda (inspekcija).

Upotrebu robota za prenos radnih predmeta sa jedne pokretne trake na drugu, za paktiranje i za pakovanje objasnili smo dosta detaljno u odeljku 10.1. Slično je i sa procesnim operacijama (odeljak 10.2.). Primena robota u sistemima inspekcije i kontroli proizvoda uopšte posvećeni su odeljci 10.4. i 11.2.4. Zato ćemo ovde nešto više reći o opsluživanju mašina i poslovima montaže.

Opsluživanje mašina.

Različiti manipulacioni uređaji koriste se za obavljanje nekoliko

ključnih operacija opsluživanja mašina. U najmasovnijoj upotrebi

su prostiji uređaji koji obavljaju zamenu alata u mašini. Oni su

sastavni deo mašine i nemaju univerzalnost u smislu neke druge

primene.Upotreba manipulacionih robota za zadatke zamene alata može biti

opravdana jedino ako se isti robot koristi i za rukovanje radnim predmetima

tj. stavljanje predmeta u mašinu i vađenje iz nje. Ovakvi roboti, po

pravilu, su prilično složeni i skupi. Zato se mora postaviti pitanje

njihove isplativosti. Radi se o tome da je vreme obrade u mašini

često prilično dugo, bar u odnosu na vreme potrebno za punjenje i

pražnjenje mašine. Tako, robot bi dosta vremena bio neaktivan

što bi bilo neekonomično. Jedno rešenje ovog problema nalazi se

u korišćenju istog robota za opslužavanje više

mašina. Dopunski problem koji se javlja pri rukovanju različitim

predmetima je pitanje fleksibilnosti hvataljke tj. njenog prilagođavanja

pojedinim predmetima. Svakako, najpogodnije bi bilo upotrebiti tzv. univerzalne

hvataljke (vidi odeljak 5.2.3.), međutim, ovakvi uređaji su još

pretežno laboratorij-iski eksperimentalni tipovi. Zato se koriste i

drugačiji pristupi, na primer različiti sistemi za brzu zamenu

hvataljke. U jednom primeru koristi se spremište u kome su različite

hvataljke postavljene tako da budu pristupačne za ruku robota.

Na vrhu ruke robota nalazi se magnetna ploča koja se prislanja na

odgovarajuću ploču (osnovu) željene hvataljke, čime se ova

vezuje za ruku.

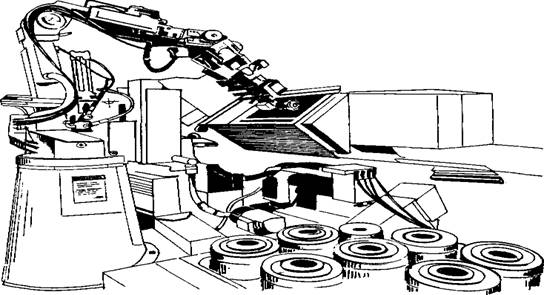

Sl. 11.4. Laktasti robot

opslužuje mašinu

Roboti koji opslužuju alatne

mašine najčešće su laktastog ili portalnog tipa. Laktasti

robot postavlja se uz mašinu, i radne predmete unosi spreda (sl. 11.4.).

Portalni roboti opslužuju mašinu odozgo (sl. 11.5.).

Montaža. Fleksibilni

proizvodni sistemi osim ćelija za obradu, zavarivanje, kontrolu itd.,

sadrže i ćelije u kojima se obavljaju poslovi montaže.

Budući da se zahteva automatizovanost, a istovremeno i fleksibilnost ovih

ćelija, montažni procesi su nužno robotizovani. Roboti pri

takvim poslovima pružaju velike mogućnosti u smislu fleksibilnosti,

odnosno montaže različitih proizvoda. Možemo reći da roboti

pri tome ne postavljaju nikakva apriorna ograničenja. Naime, oni, u

principu, mogu obavljati montažu bilo čega, kao i čovek.

Ograničenja, međutim, ipak postoje i nisu mala. Ona potiču od

tehnološke nesavršenosti robotskog sistema. Nesavršenost se

pojavljuje i u hardveru sistema (mehanička konstrukcija, motori i prenosni

sistemi, hvataljke, senzori, mikroprocesor) i u softveru (upravljački

programi). Ograničenja su tolika da se poslovi montaže smatraju

najsloženijim poslovima za robotizaciju (vidi odeljak 10.3.). Ipak, brz

razvoj tehnologije omogućava širenje primene robota u ovoj oblasti.

Sl. 11.5. Portalni robot

opslužuje mašinu

11.2.3. Transportni sistemi u FMS

Različiti transportni sistemi koriste se u FMS da bi se ostvario automatizo-van i fleksibilan promet radnog materijala između pojedinih FMC kao i dopremanja alata obradnim centrima. Razmotrićemo nekoliko čestih tipova transportnih sistema.

Pokretna traka. Prvu grupu čine različiti transportni sistemi koje ćemo zvati zajedničkim imenom pokretna traka. U pitanju su konvejeri koji pomeraju palete ili pojedinačne radne predmete duž transportne linije.

Prvi od ovih linijskih transportnih sistema sastoji se od vučnog lanca koji je postavljen ispod plafona i koji nosi specijalne palete sa radnim predmetima (engl. overhead convevor). Kada paleta stigne do željene FMC, lanac se zaustavlja i paleta predaje ćeliji.

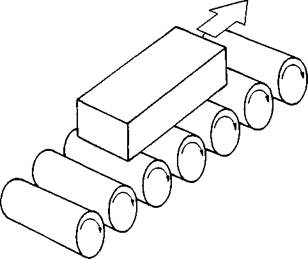

Drugi pristup zasniva se na upotrebi valjaka (engl. roller convevor system) koji se obrću i tako guraju palete ili pojedinačne predmete duž transportne linije (sl. 11.6.).

Treći sistem koristi čelični pokretni kaiš na kome se "voze" palete ili pojedinačni predmeti.

Pokretna traka može, u

principu, raditi na tri načina. Prvi način je tzv. kontinualni

transport. U ovom slučaju traka se neprekidno kreće konstantnom

brzinom. Roboti uzimaju radne predmete sa trake kada oni dođu na određeno

mesto pored obradne ćelije. Nakon izvršene obrade, robot vraća

radni predmet na traku. Međutim, još jedna mogućnost se koristi

kod kontinualnog transporta. To je obavljanje različitih procesnih,

montažnih ili kontrolnih operacija na predmetu koji ostaje na traci, dakle

u pokretu (engl. in-motion processing). Ovaj postupak koristi se, na primer, u

automobilskoj industriji pri tačkastom zavarivanju karoserija. Slično

se dešava i u procesu montaže automobila. Različitim

transportnim linijama dopremaju se pojedini, već kompletirani,

podsklopovi (npr. motor, točkovi, vetrobranska stakla, branici, itd.), a

na glavnoj montažnoj traci, u pokretu se vrši njihovo montiranje na

završni proizvod-automobil.

Sl. 11.6. Transportna linija sa

valjcima

Drugi način rada pokretne trake je tzv. sinhroni transport. Objasnimo ovo na primeru montažnog procesa. Montažne ćelije postavljaju se duž trake, na jednakim rastojanjima jedna od druge i to onim redosledom kojim se vrši montaža. U svakoj ćeliji se montira po nekoliko elemenata tako da se nakon poslednje ćelije dobije gotov proizvod. Traka se kreće sa prekidima, a na njoj se nalaze proizvodi takođe na jednakim rastojanjima. Tako, u svaku ćeliju jednovremeno ulazi po jedan proizvod ali u različitim fazama montaže. Tada se traka zaustavlja i montaža se obavlja jednovremeno u svim ćelijama.

Zajednička karakteristika opisana dva načina rada pokretne trake je ta da se svi radni predmeti na njoj kreću na isti način. To je otuda što se transport organizuje u obliku jednog konvejera koji opslužuje sve ćelije. Moguća je, međutim,i drugačija organizacija: transport između pojedinih ćelija izvodi se nezavisno. Ovakav sistem je, svakako, složeniji ali pruža neke prednosti, npr. u slučajevima kada se vreme radnog ciklusa u pojedinim ćelijama dosta razlikuje.

Spomenimo ovde još jedan transportni sistem koji možemo svrstati u kategoriju pokretne trake ali takođe i u kategoriju vodenih transportnih kolica. U pitanju su kolica koja su vučena lancem postavljenim ispod poda (engl. towline system). S obzirom na to da kolica nemaju sopstveni pogon smatramo ih sličnim pokretnoj traci.

Automatski vodena vozila. U ovu kategoriju transportnih sistema svrstavamo različite vrste kolica sa sopstvenim pogonom. Sa stanovišta fleksibilnosti, odnosno mogućnosti različitih kretanja, ova vozila se mogu značajno razlikovati.

Najčešći način vođenja transportnih kolica je posredstvom žice ukopane u pod (engl. wire-guided cart). Žica u podu određuje putanju i kolica se kreću prateći je. Ovaj sistem očigledno ne pruža velike mogućnosti sa stanovišta fleksibilnosti, ali je relativno jednostavan.

Znatno fleksibilniji ali i značajno složeniji sistem (danas još uglavnom eksperimentalni) predstavljaju transportna kolica koja se slobodno kreću koristeći sopstveni sistem navigacije. Takav sistem raspolaže kartom svog radnog područja i uređajima kojima proverava svoj trenutni položaj. Takvi navigacijski uređaji moraju se oslanjati na neke referentne tačke u prostoru. To je moguće realizovati, na primer, tako što će optički senzori, okrenuti nagore, vršiti navigaciju posmatranjem fabričkog osvetljenja.

Bez obzira na navigacioni sistem i način realizacije referentnih tačaka, ovakva kolica moraju imati i senzorske uređaje kojima ispituju okolinu oko sebe radi izbe-gavanja onih prepreka koje na karti nisu ucrtane (npr. druga transportna kolica).

Tokom svog kretanja kolica stalno

komuniciraju sa glavnim računarom. Oba-veštavaju ga o stanju

izvršenja postavljenog zadatka i primaju nove zadatke. Razmotrimo

sledeću situaciju. Novi zadatak određen je zahtevom da kolica u

glavnom skladištu preuzmu radne predmete i dopreme ih do određene

FMC. Tada je neophodno rešiti problem planiranja kretanja od trenutnog

položaja do skladišta i dalje do zadate FMC. Ovo podrazumeva da

upravljački sistem ima mogućnost rešavanja problema tj. poseduje

elemente veštačke inteligencije (vidi odeljak 9.2.).

11.2.4. Kontrola proizvoda

Već u odeljku 10.4. govorili

smo o fleksibilnim sistemima za merenje i kontrolu proizvoda, posebno

vodeći računa o upotrebi robota. Slični kontrolni sistemi

nužni su u svakom FMS i to kako za kontrolu međuproizvoda, dakle na

izlazu svake ćelije, tako i za završnu kontrolu na izlazu FMS. Ova

automatizovana kontrola integrisana je u računarski sistem upravljanja

proizvodnjom i pruža niz pogodnosti:

- poboljšana tačnost

merenja (kontrole),

- povećana brzina merenja,

- smanjeno vreme potrebno za

pamćenje i obradu rezultata,

- mogućnost raznovrsnog

prikazivanja rezultata,

- kompatibilnost tj.

mogućnost uklapanja u sistem CIM.

Moguća su tri pristupa

kontroli izvršene radne operacije na nekom predmetu. Prvi pristup je kontrola

u toku samog procesa (engl. in-process control). Tada pogodni senzorski sistemi

vrše merenja i kontrolu uporedo sa radom mašine, dakle

kontroliše se upravo završeni deo posla. Ukoliko kvalitet ne

zadovoljava, signalizira se upravljačkom sistemu mašine da koriguje

svoj rad. Ovakva kontrola moguća je, na primer, kod obrade

cilindričnih delova struganjem, brušenjem i sl.

Ako merenje zahteva više vremena, ili pak zahteva statičnost scene, onda se mašina nakon završene delimične obrade zaustavlja i merni sistem obavlja kontrolu. Ako kvalitet ne zadovoljava, operacija se ponavlja, a ako zadovoljava, onda mašina produžava obradni proces.

Ukoliko se zahteva složenija

kontrola, tada se ona obavlja nakon završetka radne operacije i

vađenja predmeta iz mašine (engl. post-process control).

11.2.5. Automatizacija

skladištenja

Efikasan rad FMS zahteva odgovarajući automatizovani sistem skladištenja. Ovo podrazumeva automatizovani dovoz i transport materijala u skladištu, kao i računarsko vođenje evidencije skladišta.

Transport se najčešće zasniva na automatskim kolicima tipa viljuškara koja se upućuju tamo gde treba uzeti ili ostaviti materijal. Identifikacija predmeta ili palete obično se vrši uz pomoć šifre.

U skladištu se proizvodi grupišu prema stepenu obrade (sirovina, delimično obrađeni komadi, gotovi proizvodi, potrošni materijal, itd.).

Posebno visoko organizovano

skladištenje neophodno je ukoliko proizvodni sistem posluje na principu

"tačno na vreme" (JIT). Tada centralni računar sistema CIM,

na bazi kalendara isporuke, planira zalihe i vrši

"narudžbu" od proizvodnog podsistema.

11.3. CAD/CAM

SISTEMI

Projektovanje uz pomoć računara3 bitan je činilac fleksibilne proizvodnje i automatizacije. Najprostije rečeno, radi se o programskim sistemima koji obavljaju niz proračuna vezanih za budući proizvod, pa su zato veoma korisne alatke za projektante. Po »pravilu, ovi sistemi uključuju i veoma razvijene programe za komunikaciju sa korisnikom u smislu prijema podataka i prezentacije rezultata.

Ako se CAD sistemi uklope sa

fleksibilnom proizvodnjom, u kojoj se računari koriste za planiranje i

vođenje procesa, dolazimo do pojma CAD/CAM sistema čija je osnovna

karakteristika veliko smanjenje vremena koje protekne od nastanka ideje za novi

proizvod do njene realizacije.

11.3.1. Struktura sistema CAD

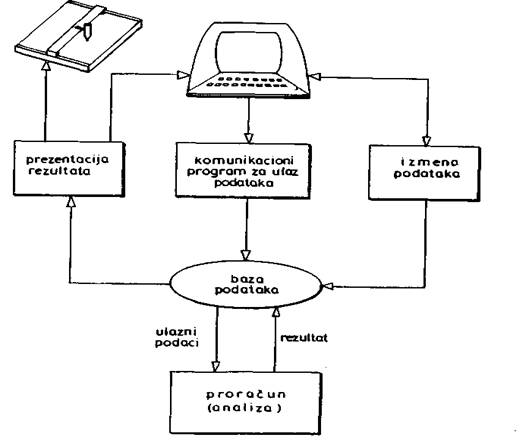

Razmotrimo strukturu CAD sistema

čija je opšta shema prikazana na slici 11.7. Centralno mesto zauzima

baza podataka o proizvodu koji se projektuje. Polazne parametre zadaje

projektant posredstvom komunikacionih programa za unošenje podataka.

Sl. 11.7 Struktura sistema CAD

Programski modul za proračune (analizu) izračunava karakteristike proizvoda na osnovu zadatih podataka. Izbor karakteristika koje treba izračunati vrši projektant i definiše ih kroz ulazne podatke.

Modul za prezentaciju rezultata omogućava jednostavno i pregledno saopšta-vanje rezultata proračuna. Moguće je rezultate saopštiti nakon završetka proračuna ili, pak, saopštavati ih simultano sa proračunom (praćenje međurezultata).

Na osnovu dobijenih rezultata projektant odlučuje o izmenama polaznih podataka i izmene vrši posredstvom odgovarajućih komunikacionih programa.

Razmotrimo detaljnije pojedine

programske module u sistemu CAD.

11.3.2. Unošenje i izmena

podataka

Unošenje podataka o proizvodu

podrazumeva popunjavanje datoteka koje formiraju bazu podataka. Ovaj posao

može se obaviti na različite, prostije i složenije,

načine.

Najprostiji ali i najnekomforniji način unošenja podataka je sukcesivno unošenje brojnih vrednosti korišćenjem linijskog ili nekog drugog standardnog editor-skog programa. Kod ovog pristupa korisnik pri unošenju podataka mora sam voditi računa o redosledu podataka kao i formatu upisivanja, a sve to, pored velike mogućnosti greške, predstavlja i dugotrajan i zamoran posao.

U ovakvim slučajevima izmena podataka se takođe vrši editorskim programom, pri čemu korisnik sam traži podatak koji treba menjati.

Savremeni sistemi CAD sadrže posebne programske module koji omogućavaju da se podaci unose u vidu popunjavanja tabela u kojima je naznačen smisao svakog podatka. Ovakvi programi imaju i mogućnost klasifikacije podataka. Naime, kada korisnik definiše proračun koji želi da izvrši, računar će analizirati zadatak i zatim zahtevati samo one podatke koji su za taj proračun potrebni. Ukoliko korisnik naknadno želi neki drugi proračun, računar će tražiti dopunske podatke.

Posebno koristan deo svakog savremenog modula za unošenje podataka je blok za davanje objašnjenja, koji se može aktivirati na zahtev korisnika. Takođe je važan i blok za preliminarnu proveru podataka. Na primer, u zavisnosti od fizičkog značenja nekog podatka, mogu se oceniti granice između kojih se njegova vrednost nalazi (npr. ako se zadaje koeficijent korisnog dejstva reduktora, onda po teoriji znamo da on mora biti između 0 i 1, a praktično ovaj interval možemo još suziti). Računar, odmah nakon unošenja podatka, proverava da li je on unutar granica i ako nije, onda se korisniku signalizira greška. Na ovaj način otklanjaju se grube greške ulaznih podataka.

Jedan od veoma komfornih načina unošenja podataka je korišćenjem grafičkog predstavljanja. Korisnik može definisati predmet-proizvod tj. zadati njegove parametre u vidu crteža (dvodimenzionalnih i trodimenzionalnih). Ovaj pristup je posebno pogodan ukoliko se realizuje tzv. interaktivna grafika. Tada se izmena podataka svodi na korekcije crteža. Pri tome, često postoji mogućnost da se pojedini delovi slike uvećavaju ili da se predmet obrće u prostoru, a u realnom vremenu dobij a odgovarajuća slika.

Izmene podataka obično se rade nakon izvršenog proračuna. Naime, korisnik-projektant, u zavisnosti od dobijenog rezultata, odlučiće koje parametre proizvoda treba menjati. Savremeniji sistemi CAD omogućavaju praćenje toka proračuna, njegovo prekidanje i prelaz na režim izmene podataka u bilo kom trenutku. Očigledno, ovako realizovani programski sistemi predstavljaju veoma korisnu alatku u procesu projektovanja jer omogućavaju da se niz karakteristika budućeg proizvoda izračuna vrlo brzo. Dakle, moguće je vršiti niz izmena, analizirati njihov uticaj na rezultate i tako se približavati cilju - kvalitetnom proizvodu. Međutim, naglasimo da sva logika projektovanja ipak ostaje u domenu korisnika.

U složenije sisteme CAD

ugrađuje se i logika projektovanja. Tako, uz brojne vrednosti rezultata

ili njihov grafički prikaz, korisniku se daju i komentari rezultata, na

primer, preporučivanje podataka koje bi trebalo menjati. U prostijim

slučajevima ovo se može izvesti algoritamski, a u složenijim se

formira odgovarajući ekspertni sistem.

11.3.3. Proračun

Modul za proračun ili analizu obuhvata programe koji, polazeći od zadatih podataka, izračunavaju određene karakteristike proizvoda. Ovakvi proračuni mogu biti prostiji ili složeniji. Iznećemo nekoliko primera. Za neki predmet čiji je oblik zadat moguće je izračunati površinu, zapreminu, položaj težišta, odrediti glavne ose inercije i izračunati momente inercije. Ukoliko su poznata i elastična svojstva materijala, tada se mogu zadati sile koje na predmet deluju i izračunati naponi u pojedinim tačkama predmeta. Ako se izvrši proračun elastodinamike, moguće je naći i grafički predstaviti odziv tj. elastične deformacije u funkciji vremena. Za ovakve analize najčešće se koristi metoda konačnih elemenata.

Ako se projektuje neki mehanizam, tada proračun podrazumeva i analizu ki-nematike i dinamike. Na primer, kinematička analiza mehanizma robota omogućava da se odredi radni prostor, tačke singulariteta itd. Dinamička analiza koristi se za izbor pogonskih motora, izračunavanje parametara sistema za prenos pogona, sintezu upravljanja, itd. Konačno, kod projektovanja bilo kog sistema automatskog upravljanja proračun može obuhvatiti i simulaciju sistema.

Napravimo sada jedno

uopštenje. Umesto da vrši samo izračunavanje traženih

geometrijskih, kinematičkih ili dinamičkih karakteristika, modul za

analizu može obuhvatiti i testiranje ovih karakteristika. Time sistem CAD

preuzima na sebe deo posla projektanta. Korisnik-projektant će sada u

interaktivnom radu menjati podatke dok ne dođe do zadovoljavajuće

konfiguracije proizvoda. Pri izmenama podataka projektant vodi računa da

one budu u skladu sa nekom njegovom predstavom o optimalnosti proizvoda.

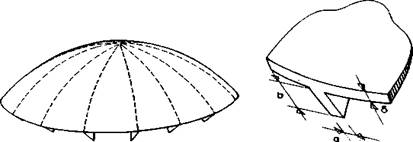

Sl. 11.8. Primer optimizacije

dimenzija.

Konačno, moguće je i optimizacionu

proceduru ugraditi u modul za analizu. Tada je neophodno precizno definisati

kriterijum optimalnosti i ograničenja, a zatim izabrati odgovarajući

algoritam za optimizaciju. Na ovaj način, kod prostijih proizvoda sav

posao projektovanja prelazi na računar, dok kod složenijih ovi

rezultati optimizacije predstavljaju samo međurezultate. Na slici 11.8.

predstavljen je jedan primer, poklopac podvodnog rezervoara izrađen u

obliku sferne kalote sa orebrenjima. Ako poluprečnik sfere (R) smatramo

fiksnim i zadatim, kao i po-luprečnik kalote (r je određeno

dimenzijom otvora) i broj rebara, tada preostaje da se u procesu projektovanja

odredi debljina sfernog dela (δ) i poprečne dimenzije rebara (a i b).

Kao kriterijum optimalnosti izabraćemo masu poklopca koju treba

minimizirati (dakle funkcija m(δ, a, b)), a ograničenje je definisano

zahtevom da napon ni u jednoj tački ne prede dozvoljenu vrednost (uslov

σmax(δ, a, b)< σd). Postupkom optimizacije dobićemo

δ, a, b. Ove vrednosti možemo smatrati kao krajnji rezultat, ili pak,

promeniti broj rebara, pa postupak optimizacije ponoviti.

11.3.4. Prikazivanje rezultata

proračuna

Ovo predstavlja važno pitanje sa stanovišta komfornosti i efikasnosti korišćenja sistema CAD. Naglasićemo da se rezultati mogu prikazivati brojno (uključujući tabele), u vidu dijagrama i, konačno, u obliku slika. U drugom i trećem slučaju važnu ulogu igra tzv. računarska grafika, o čemu ćemo reći nešto više.

Hardver. Za dobijanje slike koristi se nekoliko sistema. Prvi se zasniva na elektronskoj cevi sa ekranom pokrivenim fosforom i rešetkom pozadi. Kada elektronski snop pogodi neku tačku rešetke, fosforni pokrivač na tom mestu počinje da svetli. Svaka pogođena tačka ostaje naelektrisana (i svetla) sve dok se cela rešetka ne resetuje. Na ovaj način ekran sam predstavlja memoriju koja pamti sliku. Ovakav sistem omogućava stabilnu sliku velike rezolucije (npr. 4096 x 4096), ali samo u zelenoj boji i niskog intenziteta. Drugi sistem funkcioniše kao televizijski ekran. Elektronski snop skanira zastor u vidu horizontalnih linija (vidi sl. 7.2.) menjajući svoj intenzitet, čime se na površini zastora formira slika. Svaka pogođena tačka zastora svetli, ali samo kratko. Zato je neophodno da se celo skaniranje ponavlja 50-60 puta u sekundi. Ovaj sistem omogućava formiranje kolor-slike ali je rezolucija niža (npr. 1280 x 1024).

Kod trećeg sistema, slično kao kod prvog, elektronski snop ne vrši skaniranje ekrana, već pogađa samo one tačke koje je potrebno. Za razliku od prvog sistema, ovaj put se ne koristi memorijski ekran nego posebna spoljašnja memorija. Slika se deli u niz funkcionalnih celina koje se pamte u vidu zasebnih vektora. Ovo pruža velike pogodnosti jer se promena slike može izvršiti promenom pojedinih vektora, ne menjajući ostale, što bitno ubrzava ceo postupak. Važna primena ovog sistema je kod tzv. kompjuterske animacije, odnosno simulacije i grafičkog predstavljanja kretanja u realnom vremenu. Vektorski sistem grafičkog prikazivanja slike takođe zahteva njeno obnavljanje 50-60 puta u sekundi.

Softver. Prvi pristup programskoj

realizaciji slike zasniva se na korišćenju osnovnih sastojaka svake

slike: tačke, pravolinijskog odsečka i lučnog odsečka

(kružnog, elipsoidnog ili nekog drugog). Ovi elementi mogu se

pozvati i prikazati u bilo kojoj kosoj ili ortogonalnoj projekciji.

Kombinacijom ovih elemenata formira se slika objekta u obliku mreže

(sl.11.9.)

Sl. 11.9. Prikaz segmenta robota

Sl.11.10.Razlaganje složenog

oblika na primitive

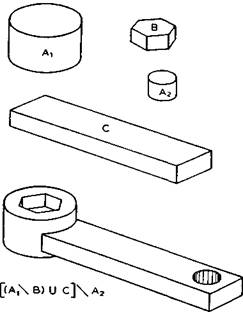

Drugi pristup poznat pod engleskim nazivom solid stejt (solid state) model koristi tzv. primitive, odnosno osnovne prostorne oblike čijim kombinovanjem se mogu dobiti složeniji oblici. Svaki od ovih elementarnih oblika može se na ekranu prikazati u željenoj kosoj projekciji. Medu primitive spadaju: kvadar, prizma, piramida, valjak, kupa, sfera, elipsoid, itd. U skupu ovih primitiva definišu se operacije u smislu teorije skupova: unija (U), pre-sek (∩) i oduzimanje (\). Na ovaj način, oblik koji želimo grafički predstaviti razlažemo do nivoa primitiva koji su povezani pomenutim računskim operacijama. Na slici 11.10 prikazano je formiranje složenijeg oblika kombi-novanjem primitiva.

Tehnički crtež. Kao

neophodan rezultat svakog projekta pojavljuju se radionički tehnički

crteži kojima se definišu oblik predmeta, dimenzije, obrada

površina, itd. Ukoliko je sistem CAD opremljen programima koji

omogućavaju automatsku izradu tehničkih crteža, tada je znatno

ubrzana obrada tehničke dokumentacije i eliminisana mogućnost

grešaka.

11.3.5. Podsistem CAM

Računarska podrška u proizvodnji (CAM) podrazumeva planiranje i vođenje proizvodnje u jednom fleksibilno organizovanom sistemu. O ovoj problematici već je dosta govoreno, a i naredni odeljci još će produbiti ovu materiju. Ovde ćemo precizirati da se radi o programiranju CNC alatnih mašina, robota, transportnih sistema i drugih elemenata FMS kao i organizaciji i programiranju viših nivoa upravljanja. Konačno, CAM podrazumeva i izvršavanje ovih programa tj. upravljanje FMS u realnom vremenu.

Programiranje alatnih mašina

može biti automatizovano. Na primer, ekspertni sistem može, na

osnovu definisanog oblika predmeta, odrediti operacije koje strug treba da obavi,

a takođe i da izvrši simulaciju obrade. Kao izlaz, dobija se program

za CNC mašinu tj. strug.

11.4.HIJERARHIJA

UPAVLJANJA FLEKSIBILNIM PROIZVODNIM SISTEMIMA

Računarsko upravljanje procesom fleksibilne proizvodnje deo je šireg sistema računarske podrške u proizvodnji i poslovanju uopšte. Informaciono-upravljački sistem obezbeđuje rukovodiocu ažurne informacije o svim elementima proizvodnje i poslovanja kao što su: trenutno stanje zaliha, stanja proizvodnje, ispravnost opreme, kalendar isporuke naručiocima, potreba za repromaterijalom i rezervnim delovima, finansijski podaci i sl. Na osnovu ovih podataka rukovodilac proizvodnje ili, pak, odgovarajući ekspertni sistem planira rad proizvodnog sistema tako da zadovolji određene prioritete, a istovremeno postigne maksimalno iskorišćenje mašina. Ovo predstavlja najviši nivo upravljanja, a njegovi zahtevi se, u skladu sa hijerarhijskom strukturom sistema upravljanja, spuštaju do pojedinih izvršnih jedinica kao što su CNC mašina, robot, transportna kolica i sl.

Da bi se postigla fleksibilnost sistema, računarski upravljački sistem realizuje se distribuirano, po funkcionalnim podsistemima. Međutim, izvršni programi se čuvaju na jednom mestu i po potrebi dostavljaju podsistemima. Na primer, ako odgovarajući upravljački nivo donese odluku da treba proizvesti određeni proizvod, tada se daje nalog transportnom sistemu i odabranim proizvodnim ćelijama da pristupe izvršenju. Zajedno sa nalogom, ovim izvršnim podsistemima dostavljaju se i programi za rad na konkretnom predmetu. CNC mašine dobijaju programe obrade, robot program manipulacije itd.

Hijerarhijska struktura upravljanja FMS omogućava i modularnost softvera. Svaki modul moguće je nezavisno programirati i testirati. Staviše, moguće je koristiti i ranije razrađene algoritme upravljanja pojedinim jedinicama.

Objasnićemo sada hijerarhiju

upravljanja FMS i CIM.

11.4.1. Najniži nivo

upravljanja

Najniži nivo upravljanja predstavlja računarsko upravljanje pojedinim elementarnim jedinicama proizvodnog sistema i izvršava se u realnom vremenu. Dakle, u pitanju je niz posebnih kontrolera.

Upravljanje alatnim mašinama podrazumeva kontroler koji, mada predstavlja najniži nivo upravljanja FMS, ipak često ima svoju hijerarhijsku organizaciju. Kontroler prima zadatak, a zatim servosistemski vodi alat duž osa pomeranja čime se izvršava obrada.

Upravljanje robotom

"razmatrano je u glavi 8. Ono samo po sebi predstavlja složen problem

i kontroler je najčešće hijerarhijski organizovan. Međutim,

ovde robot posmatramo kao jedan elemenat (jedinicu) FMS i njegov kontroler kao

jedinstveni nivo upravljanja.

Videli smo već da se roboti u FMS koriste na različitim poslovima, pa će se tako nalaziti u funkcionalno različitim visim celinama. U proizvodnoj ćeliji obav-ljaće zadatke opsluživanja mašina ili neposredno obradu. U ćelijama za montažu zauzimaju najvažniji položaj jer neposredno izvršavaju zadatak montaže. U ćelijama za merenje i kontrolu proizvoda koriste se za manipulaciju mernim uređajima (ako su proizvodi kabasti, a uređaji lagani), ili pak manipulaciju radnim predmetima koji se stavljaju pred merne uređaje (ako su predmeti lagani ili merni sistemi složeni). Konačno, u transportnom sistemu roboti se koriste za različita pomeranja i pakovanje proizvoda.

Tako, robot će, u zavisnosti od svoje namene, dobijati zadatke od odgovarajućeg nadređenog nivoa, a njegov kontroler će obezbediti izvršenje. Forma u kojoj će zadatak biti dat robotu zavisi od savršenosti njegovog upravljačkog sistema.

Na najnižem nivou upravljanja

nalazi se i upravljanje mernim jedinicama, transportnim kolicima i drugim

elementarnim jedinicama FMS. Bitna odlika svih kontrolera na najnižem

nivou je njihova kompatibilnost tj. komunikacija sa svojim nadređenim

nivoom.

11.4.2. Srednji nivo

upravljanja

Srednji nivo upravljanja podrazumeva upravljanje prvim širim celinama, a to su: proizvodna ćelija, ćelija za montažu, ćelija za merenje i kontrolu, transportni sistem. Karakteristika kontrolera na ovom nivou je ta da oni moraju voditi i koordinisati rad više elementarnih jedinica od kojih se sastoji ćelija. U proizvodnoj ćeliji neophodno je obezbediti usklađen rad više alatnih mašina i robota koji ih opslužuje. Otuda upravljački sistem mora voditi računa o:

stanju svake mašine u smislu

zauzetosti (slobodna, zauzeta i do kada) i ispravnosti;

položaju svih radnih predmeta

koji su unutar ćelije;

rezultatima kontrole, ukoliko je

kontrola proizvoda uključena u ćeliju;

naredbama od strane višeg nivoa.

Na osnovu ovih podataka planira se i kontroliše promet proizvoda unutar ćelije. Izveštaj višem nivou obuhvata količinu i ispravnost obrađenih predmeta. Pored toga, viši nivo se obaveštava i o kvarovima nastalim na uređajima ćelije.

Srednji nivo upravljanja prima zadatak od višeg nivoa u vidu zahteva da se proizvede određeni proizvod, odnosno izvrše određene obrade radnog predmeta. Kontroleri na srednjem nivou (kontroleri pojedinih ćelija) mogu postavljeni zadatak rešavati manje ili više autonomno. U slučaju centralizovane biblioteke programa, kontroler dobija odgovarajuće programe zajedno sa zadatkom. U tom slučaju autonomnost ćelije je mala ali je olakšana izmena postojećih programa rada i uvođenje novih operacija. Naime, izmenom programa u centralnoj biblioteci ili dodavanjem novih utiče se na rad svih ćelija sistema.

Nekada se, međutim, pokazuje pogodnom veća autonomnost rada proizvodne ćelije. Tada se pred njen kontroler postavljaju složeniji zahtevi. Ulaz je definisan karakteristikama radnog predmeta koji treba proizvesti, bez preciziranja redosleda radnih operacija. Kontroler ćelije, imajući podatke o raspoloživoj opremi, sam određuje redosled operacija kojima će obezbediti tražene karakteristike proizvoda. Budući da se radi o problemski orijentisanom zadatku, kontroler ćelije nužno će imati sopstvenu hijerarhijsku strukturu gde će se na najvišem nivou nalaziti eksper-tni sistem. Ekspertni sistem će, oslanjajući se na bazu znanja, definisati potrebne radne operacije i njihov redosled.

Ekspertni sistem u kontroleru FMC pruža još neke mogućnosti. Radi se o tome da u literaturi postoji niz različitih algoritama upravljanja robotima, od kojih je svaki prikladan za određenu primenu robota. Na primer, u nekim poslovima moguće je koristiti upravljanje od tačke na bazi PD regulatora, dok je u drugim primenama potrebno pratiti kontinualnu putanju ili koristiti povratnu spregu po silama. Ekspertni sistem omogućio bi izbor algoritma koji je najprikladniji za trenutni zadatak. Zaključivanje bi se oslanjalo na bazu znanja u kojoj su definisana pravila izbora algoritama upravljanja.

Uočićemo još jedan

razlog za složenost upravljanja fleksibilnom ćelijom. Razmotrimo

slučaj ćelije koja sadrži više od jednog robota koji rade u

istom radnom prostoru. Tada koordinacija rada postaje znatno složenija jer

je neophodno voditi računa o mogućem sudaru. Dva robota, kao dva

podsistema, ne mogu raditi nezavisno, već se moraju koristiti posebni

algoritmi za njihovu koordinaciju.

11.4.3. Viši i završni

nivo upravljanja

Viši nivo upravljanja vrši koordinaciju i kontrolu rada celog FMS i on, u zavisnosti od organizacije proizvodnje, može biti završni nivo ili pak potčinjen takozvanom najvišem nivou upravljanja. Ukoliko je proizvodnja organizovana u vidu jednog FMS (to može biti i cela automatizovana fabrika) tada viši nivo upravljanja, kao završni nivo, osim vođenja proizvodnje uključuje i zadatke šireg poslovnog karaktera.

Na osnovu prispelih i očekivanih narudžbi određenih proizvoda, kalendara isporuke i stanja zaliha vrši se planiranje proizvodnje. Na bazi toga planiraju se zalihe sirovina što uključuje i njihovu nabavku. Na ovom nivou sakupljaju se podaci o ispravnosti instalirane opreme u FMS, planira održavanje i nabavka rezervnih delova. Završni nivo uključuje i računarsku podršku u neproizvodnim delovima poslovnog sistema. Radi se o razvojno-projektantskim, kadrovskim, komercijalnim, knjigovodstvenim i drugim poslovima, jer raspolaganje ažurnim podacima iz ovih domena bitno utiče na poslovanje celog sistema, a i neposredno na planiranje proizvodnje. Na ovaj način završni nivo upravljanja obezbeđuje realizaciju sistema CIM.

S druge strane, viši nivo upravljanja mora, kada se definiše zahtev za određenom proizvodnjom, izvršiti raspodelu posla na potčinjene FMC i kontrolisati njegovo izvršenje. Dakle, neophodno je zadati određeni posao svakoj ćeliji, primati izveštaje od njih i tako ostvariti nadzor. Ukoliko se ukaže potreba, viši nivo upravljanja interveniše radi otklanjanja uočenih poremećaja rada. Na primer, ako stigne izveštaj o neispravnosti nekog dela opreme, neophodno je izvršiti preraspo-delu posla, a zatim planirati opravku.

Ovaj nivo ostvaruje i globalnu povratnu spregu celog sistema. Ukoliko završna kontrola u sklopu FMS odbaci neki proizvod, odmah se daje nalog da se proizvede još jedan. Ako se ukaže potreba (npr. uvećane količine škarta), vrši se dijagnosticiranje sa ciljem da se utvrde uzroci poremećaja.

Iz prethodnog izlaganja zaključujemo da se radi o prilično raznorodnim poslovima koji se obavljaju na višem nivou upravljanja, ukoliko je on i završni. Zato se može izvršiti njegovo razdvajanje. Tada bi viši nivo zadržao funkciju kontrole i koordinacije rada potčinjenih FMC kao i kratkoročno planiranje proizvodnje, zaliha sirovina, alata, rezervnih delova i sl. Završni nivo upravljanja, koji tada nazivamo i najviši nivo, preuzima poslove dugoročnog planiranja i sve poslove neproizvodnog karaktera. Razdvajanje višeg i završnog nivoa neophodno je i u slučajevima kada se proizvodnja organizuje u vidu više zasebnih FMS.

Potrebno je na kraju naglasiti da

na današnjem nivou razvoja fleksibilnih proizvodnih sistema neki

upravljački nivoi često nisu sasvim automatizovani. Na primer, umesto

računara koji samostalno planira proizvodnju i koordiniše rad

ćelija, dakle automatskog upravljanja na višem nivou, često tu

ulogu ima čovek-operator. Međutim, danas uspešno radi niz FMS sa

potpunom automatizacijom na ovom nivou. Znatno veća uloga čoveka je

na završnom nivou upravljanja. Tu je, zapravo, uloga čoveka

ključna i govorimo o računarskoj podršci u obavljanju

određenih poslova.